Feinguss und Druckguss werden für unterschiedliche Anwendungen eingesetzt. Feinguss ist ideal für die Herstellung komplexer Formen und kann mit einer Vielzahl von Materialien verwendet werden. Das Druckgussverfahren hingegen ist für seine Schnelligkeit und hohe Genauigkeit bekannt und eignet sich daher für die effiziente Herstellung großer Mengen von Teilen. Bei der Entscheidung zwischen diesen Verfahren sind Faktoren wie der Werkstoff, die Komplexität des Teils und das erforderliche Produktionsvolumen zu berücksichtigen. Die folgende Tabelle zeigt die Unterschiede zwischen Feinguss und Druckguss in Bezug auf Genauigkeit, Kosten und Geschwindigkeit:

| Merkmal / Metrisch | Feinguss | Druckgießen |

|---|---|---|

| Abmessungstoleranz (bis zu 25 mm) | ±0,250 mm | ±0,050 mm |

| Mindestwanddicke | 1,00 mm | 0,50 mm |

| Typische Produktionsrate | Bis zu 1000/Std. | Bis zu 200/Std. |

| Mindestproduktionsmenge | 10 | 10,000 |

Berücksichtigen Sie das Material, die Form und die Anzahl der benötigten Teile, bevor Sie sich für Feinguss oder ein anderes Gießverfahren entscheiden.

Wichtigste Erkenntnisse

- Feinguss eignet sich gut für kleine oder mittelgroße Teile. Es eignet sich gut für Teile mit komplizierten Formen und winzigen Details. Sie können damit viele Arten von Metallen verwenden.

- Druckguss eignet sich hervorragend für die schnelle Herstellung vieler Teile. Es macht die Teile sehr genau. Dabei werden meist Metalle wie Aluminium und Zink verwendet.

- Wählen Sie Feinguss, wenn Sie weniger Teile benötigen. Es ist auch gut, wenn Sie das Design ändern wollen oder viele Details benötigen.

- Entscheiden Sie sich für das Druckgussverfahren, wenn Sie viele Teile schnell herstellen müssen. Es ist am besten geeignet, wenn Sie Wert auf Schnelligkeit, Kosteneinsparungen und exakte Größen legen.

- Nutzen Sie die Checkliste, um die richtige Gussmethode zu wählen. Denken Sie an die Form, die Größe, die Anzahl der Teile und die Kosten für Ihr Projekt.

Wesentliche Unterschiede

Schneller Vergleich

Wenn Sie sich für Feinguss oder Druckguss entscheiden, müssen Sie einige Dinge bedenken. Jedes dieser Verfahren ist für etwas anderes gut. Die folgende Tabelle zeigt, dass sie nicht dasselbe sind:

| Gussverfahren | Genauigkeit und Oberflächengüte | Abmessungstoleranzen / Nettoform | Kosten und Produktionsvolumen Eignung | Zusätzliche Hinweise |

|---|---|---|---|---|

| Sandgießen | Nicht so genau; rauere Oberfläche | Formen innerhalb von etwa 1/4 Zoll | Billiger; geeignet für große Teile | Gut für schwere Dinge wie Motorblöcke |

| Feinguss | Sehr genau; glatte Oberfläche | Sehr präzise und kann harte Formen herstellen | Kostet mehr; gut für kleine bis mittlere Chargen | Ideal für Flugzeuge, medizinische und elektrische Teile |

| Druckgießen | Sehr genau; glatte Oberfläche | Nahe an der endgültigen Form und Größe | Werkzeuge kosten viel; am besten für die Herstellung vieler Teile | Wird für Metalle wie Aluminium verwendet; muss eventuell nachbearbeitet werden |

Beim Feinguss werden Teile mit vielen Details und glatten Seiten hergestellt. Es eignet sich gut für komplizierte Formen und enge Passungen. Im Druckgussverfahren werden ebenfalls präzise Teile hergestellt, aber es geht schneller und ist besser für die Herstellung vieler gleichartiger Teile geeignet. Sandguss ist nicht so genau und eignet sich am besten für wirklich große Teile.

Es kommt auch darauf an, woraus das Teil besteht. Aluminium zum Beispiel wiegt weniger und schmilzt bei 660 °C. Stahl ist schwerer und schmilzt bei einer höheren Temperatur. Diese Faktoren beeinflussen das Gießverfahren, das Sie verwenden sollten.

Tipp: Wie glatt ein Teil ist, kann seine Lebensdauer beeinflussen. Glattere Teile aus Feinguss oder Druckguss können dazu beitragen, dass sie länger halten und nicht so schnell verschleißen.

Wann sind sie zu verwenden?

Die Wahl des richtigen Gießverfahrens hängt davon ab, was Sie brauchen. Hier sind einige Tipps:

- Wählen Sie Feinguss, wenn:

- Das Teil ist knifflig oder hat kleine Details.

- Sie wollen eine sehr glatte Oberfläche.

- Sie benötigen nur eine kleine oder mittlere Anzahl von Teilen.

- Das Material ist auf andere Weise nur schwer zu gießen.

- Wählen Sie Druckguss, wenn:

- Man braucht Tausende oder Millionen von ein und demselben Teil.

- Das Teil ist nicht allzu kompliziert.

- Sie verwenden ein Metall wie Aluminium oder Zink.

- Sie müssen schnell Teile herstellen.

- Sandguss eignet sich am besten für wirklich große Teile oder wenn Sie Geld sparen wollen.

Jede Art ist für etwas gut. Feinguss eignet sich am besten für komplizierte Formen und ist flexibel. Druckguss eignet sich am besten für die schnelle Herstellung vieler Teile und um Geld zu sparen.

Feingussverfahren

Wie es funktioniert

Feinguss stellt Metallteile in mehreren Schritten her. Zunächst fertigen die Arbeiter ein Wachsmodell an, das wie das gewünschte Teil aussieht. Sie tauchen das Wachs in eine Keramikflüssigkeit. Dann bedecken sie es mit feinem Sand. Dieser Schritt wird mehrmals wiederholt, um eine harte Schale zu erhalten. Wenn die Schale getrocknet ist, wird sie erhitzt. Das Wachs schmilzt und hinterlässt einen Hohlraum im Inneren der Schale. Dann wird heißes Metall in die Schale gegossen. Das Metall füllt jeden kleinen Hohlraum aus und bildet alle Details nach. Wenn das Metall abgekühlt ist, brechen die Arbeiter die Schale ab. Das Metallteil sieht genauso aus wie das Wachsmodell. Auf diese Weise können Sie Teile mit komplizierten Formen und winzigen Details herstellen.

Hinweis: Mit dem 3D-Wachsdruck können Muster schneller und genauer hergestellt werden. Dies hilft, Fehler zu vermeiden.

Stärken und Grenzen

Der Feinguss hat viele Vorteile für die Herstellung exakter Teile:

- Sie kann Teile mit einer Genauigkeit von bis zu ±0,05 mm herstellen.

- Sie können viele Metalle verwenden, z. B. Edelstahl, Aluminium und Titan.

- Die Teile werden glatt und können harte Formen haben.

- Spezielle Maschinen prüfen, ob jedes Teil die richtige Größe hat.

- Beim heißisostatischen Pressen (HIP) können winzige Löcher entfernt werden. Dadurch werden die Teile stärker und besser.

- Sie müssen nicht extra viel schneiden oder formen. Das spart Zeit und Geld.

- Es funktioniert gut, wenn Sie nur einige wenige Teile benötigen.

Aber der Feinguss ist nicht immer der beste Weg. Es dauert eine Weile, weil jede Form von Hand hergestellt wird. Es ist am besten für Teile geeignet, die viele Details oder spezielle Metalle benötigen. Wenn Sie schnell viele Teile brauchen, ist ein anderes Verfahren vielleicht besser.

Druckgussverfahren

Wie es funktioniert

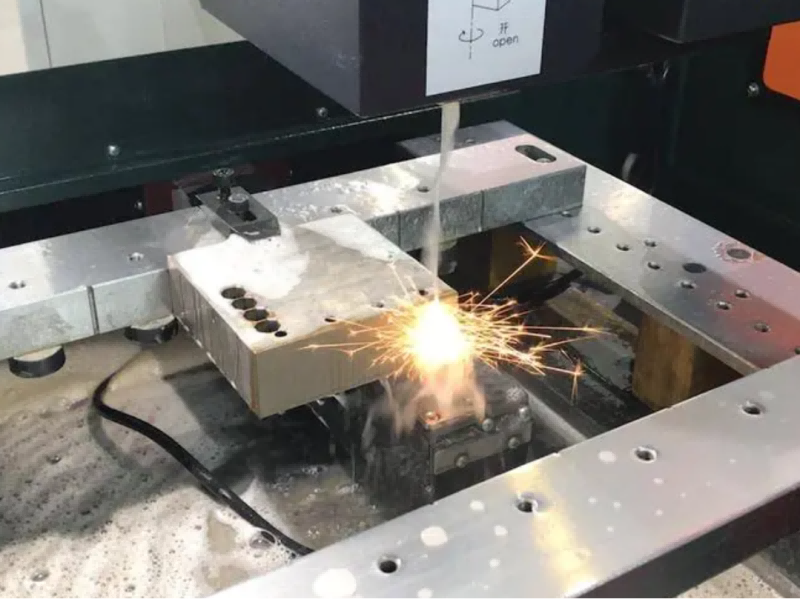

Beim Druckguss wird geschmolzenes Metall mit starkem Druck in eine Stahlform, die sogenannte Kokille, gepresst. Zunächst schmelzen die Arbeiter Metalle wie Aluminium oder Zink in einem heißen Ofen. Sie gießen das geschmolzene Metall in eine spezielle Kammer. Ein Kolben drückt das Metall schnell in die Form. Das Metall füllt jeden Raum in der Form aus. Die Form kühlt das Metall schnell ab, so dass das Teil schnell hart wird. Die Arbeiter öffnen die Form und nehmen das fertige Teil heraus. Auf diese Weise können Fabriken Tausende von Teilen herstellen, die alle gleich aussehen.

Druckguss funktioniert am besten mit Metallen, die bei niedrigeren Temperaturen schmelzen. Die Formen können viele Formen und kleine Details haben. In den Fabriken werden Maschinen eingesetzt, um den Prozess durchzuführen. So können die Teile schneller und mit weniger Fehlern hergestellt werden.

Hinweis: Mit Druckguss können dünne Wände und scharfe Ecken hergestellt werden, die auf andere Weise nur schwer zu erreichen sind.

Stärken und Grenzen

Der Druckguss hat viele Vorteile bei der Herstellung von Metallteilen:

- Hohe Geschwindigkeit: Maschinen können jede Stunde viele Teile herstellen.

- Große Genauigkeit: Die Teile kommen mit festem Sitz und glatten Seiten heraus.

- Kosteneinsparungen: Die Herstellung vieler Teile senkt den Preis für jedes einzelne Teil.

- Weniger Abfall: Bei diesem Verfahren wird gerade so viel Metall verwendet, dass nicht viel übrig bleibt.

- Gut für die Automatisierung: In Fabriken werden Roboter und Bänder eingesetzt, um Teile zu bewegen und instand zu halten.

Ein reales Beispiel zeigt, wie Veränderungen den Druckguss verbessern können:

| Metrisch | Ausgangszustand | Erreichte Verbesserung |

|---|---|---|

| Losgröße | 60.000 Stück/Jahr | K.A. |

| Schließkraft | 1600 Tonnen | Reduziert auf 1200 Tonnen |

| Gewicht des Schusses | 2885 Gramm | Reduziert auf 2470 Gramm (14% Reduktion) |

| Zykluszeit | 26,5 Sekunden | 10% Ermäßigung |

| Volumen Porosität | Hoch | 62% Ermäßigung |

| Einnahmen | ~€38,000 | ~100.000 € (165% Erhöhung) |

| Ausgabe | Basislinie | +7 Stück/Stunde |

| Qualität | Basislinie | 50% Verbesserung |

Studien zeigen, dass durch den Einsatz von Vakuumsystemen beim Druckguss Gasblasen in Aluminiumteilen von 4% auf 1% reduziert werden können. Dadurch werden die Teile stabiler und die Fabriken können mehr Platz in jeder Form nutzen. Dies trägt dazu bei, Teile schneller herzustellen und Geld zu sparen.

- Unternehmen verwenden FIFO-Systeme, um Teile zu verfolgen und sie zu verbessern.

- Förderbänder verbinden Maschinen, sparen Zeit und verhindern Fehler.

- Eine gute Ausrüstung hält den Prozess fast die ganze Woche am Laufen.

- Die schlanke Produktion hilft, Kosten zu kontrollieren und bessere Ergebnisse zu erzielen.

Druckguss eignet sich am besten für die Herstellung vieler Teile, einfacher oder mittlerer Formen und Metalle wie Aluminium oder Zink. Für sehr große oder dicke Teile eignet sich das Verfahren möglicherweise nicht so gut. Fabriken entscheiden sich für Druckguss, wenn sie schnell viele Teile mit guter Qualität und niedrigen Kosten für jedes einzelne benötigen.

Materialien und Kompatibilität

Feinguss-Materialien

Feinguss arbeitet mit vielen Arten von Metallen. Es können sowohl Eisen- als auch Nichteisen-Legierungen verwendet werden. Rostfreier Stahl, Kohlenstoffstahl, Aluminium und Kupferlegierungen werden häufig verwendet. Fabriken wählen Feinguss für Teile mit dünnen Wänden oder vielen Details. Cu-Sn-Legierungen, d. h. Kupfer und Zinn, eignen sich gut für die Herstellung dünner und genauer Teile. Bei diesem Verfahren muss das Metall gut in die Form fließen. Dies wird als Fließfähigkeit bezeichnet. Fließfähigkeit bedeutet, wie leicht sich das Metall in der Form bewegt. Wenn die Legierung mehr Zinn enthält, fließt das Metall nicht so gut. Das kann zu Fehlern im Teil führen. Wenn man das Metall heißer gießt und weniger Zinn verwendet, fließt es besser und es gibt keine Probleme mehr.

Hinweis: Feinguss ermöglicht die Herstellung glatter Teile und kann Formen erzeugen, die auf andere Weise nicht möglich sind.

| Legierung/Verfahren | Wesentliche Faktoren für die Kompatibilität | Herausforderungen/Vorteile |

|---|---|---|

| Cu-Sn (Kupfer-Zinn) | Dünne Wände, präzise Formen | Hoher Zinngehalt verringert die Fließfähigkeit, mehr Defekte; höhere Temperatur und weniger Zinn helfen |

| AA7075 - Feinguss | Geringe Abkühlgeschwindigkeit, gute Oberflächengüte | Kann grobe Phasen, Heißrisse, Schrumpfungen verursachen; hohe Präzision möglich |

Druckguss-Materialien

Beim Druckguss werden Metalle verwendet, die bei geringerer Hitze schmelzen. Aluminium, Zink und Magnesium sind die am häufigsten verwendeten Metalle. Diese Metalle füllen die Form schnell und kühlen schnell ab. Fabriken verwenden Druckguss, wenn sie viele Teile herstellen müssen. Einige Legierungen, wie AA7075, eignen sich nicht gut für den Druckguss. Diese Legierung muss sehr schnell abkühlen, was zu Problemen führen kann. Dünnwandiger Druckguss mit AA7075 funktioniert nicht, weil das Metall nicht gut fließt. Die meisten Druckgussmetalle müssen leicht fließen und ohne Risse oder Löcher hart werden.

- Aluminium-Legierungen: Wird für Autoteile und Elektronik verwendet.

- Zink-Legierungen: Gut für kleine, detaillierte Teile.

- Magnesium-Legierungen: Ausgewählt für leichte Teile.

| Legierung/Verfahren | Wesentliche Faktoren für die Kompatibilität | Herausforderungen/Vorteile |

|---|---|---|

| AA7075 - Druckguss | Hohe Kühlleistung erforderlich | Verursacht Defekte; dünnwandiger Guss nicht erfolgreich; Fließfähigkeitsprobleme vorhanden |

| Aluminium, Zink, Mg | Gute Fließfähigkeit, schnelle Abkühlung | Am besten für hohe Volumen, einfache bis mittlere Formen |

Tipp: Wählen Sie das richtige Metall aus, indem Sie sich Gedanken über die Form und Größe des Teils und die Anzahl der benötigten Teile machen.

Teil Komplexität

Flexibilität bei der Gestaltung

Bei der Wahl des Gießverfahrens ist die Flexibilität der Konstruktion wichtig. Feinguss ermöglicht es Ingenieuren, Teile mit komplizierten Formen und dünnen Wänden herzustellen. Bei diesem Verfahren werden Wachsmodelle verwendet, so dass fast jede Form hergestellt werden kann. Konstrukteure können problemlos Löcher, Kurven und kleine Merkmale hinzufügen. Das Druckgussverfahren ist ebenfalls flexibel, eignet sich aber am besten für einfache Formen. Es ist besser für Teile mit gleichmäßiger Wandstärke geeignet. Scharfe Ecken und tiefe Hinterschneidungen sind beim Druckguss schwer zu realisieren.

Eine neue Studie zeigt, wie neue Designs das Gießen unterstützen können. Ingenieure verwendeten 3D-Sanddruck, um spezielle Angussformen herzustellen. Diese Formen ließen das Metall besser fließen und verringerten die Fehlerquote. Die folgende Tabelle zeigt, was passiert ist:

| Metrisch | Ergebnis für neuartige Angussdesigns (3D-Sanddruck) | Vergleich mit traditionellem Gating |

|---|---|---|

| Verringerung der Gussfehler insgesamt | Bis zu 99,5% Reduktion (konischer Helix-Anguss) | Signifikante Verringerung von Mängeln |

| Verringerung der Einschlüsse | 35%-Reduzierung (Kegel-Helix-Anguss) | Untere Einschlüsse durch SEM bestätigt |

| Verbesserung der mechanischen Festigkeit | 8,4% Erhöhung der Biegefestigkeit | Verbesserte mechanische Leistung |

Hinweis: Spezielle Anschnittsysteme, die mit neuen Konstruktionswerkzeugen hergestellt werden, können Gussteile stärker und sauberer machen.

Detail und Präzision

Details und Präzision sind wichtig für Teile, die gut passen oder sich gut bewegen müssen. Feinguss eignet sich hervorragend, um winzige Details und scharfe Kanten darzustellen. Das Verfahren kopiert das Wachsmodell genau. Selbst kleine Logos oder Wörter können auf dem fertigen Teil zu sehen sein. Auch beim Druckguss werden präzise Teile hergestellt, aber es sind nicht so viele Details zu erkennen wie beim Feinguss. Beide Verfahren erzeugen glatte Oberflächen, aber Feinguss zeigt oft mehr Details.

Konstrukteure sollten sich überlegen, wie viele Details ihr Teil benötigt. Wenn ein Teil kleine Rillen, winzige Löcher oder schwierige Kurven benötigt, ist Feinguss am besten geeignet. Druckguss eignet sich für Teile, die präzise sein müssen, aber einfache Formen haben.

Größe und Gewicht

Kleine und große Teile

Die Größe der Teile spielt eine große Rolle bei der Wahl des richtigen Gießverfahrens. Feinguss eignet sich am besten für kleine bis mittelgroße Teile. Mit diesem Verfahren können Teile mit einem Gewicht von wenigen Gramm bis zu etwa 100 Kilogramm hergestellt werden. Druckguss eignet sich ebenfalls für kleine bis mittelgroße Teile, kann aber auch Teile mit einem Gewicht von bis zu 300 Kilogramm herstellen. Fabriken verwenden Druckguss häufig für Teile wie Automobilgehäuse oder Elektronikgehäuse, die sowohl leicht als auch stabil sein müssen.

Sandguss und Schleuderguss sind besser für sehr große oder schwere Teile geeignet. Diese Verfahren können Teile mit einem Gewicht von mehreren Tonnen bewältigen. Wenn Ingenieure ein Teil mit feinen Details und einer glatten Oberfläche benötigen, entscheiden sie sich bei kleineren Teilen häufig für Feinguss. Druckguss wird gewählt, wenn viele mittelgroße Teile schnell benötigt werden.

Tipp: Für kleine, detailreiche Teile bietet das Feingießen die besten Ergebnisse. Für größere, sperrige Teile kann Sandguss oder Schleuderguss praktischer sein.

Gewicht-Faktoren

Das Gewicht wirkt sich nicht nur auf das Gießverfahren, sondern auch auf die Kosten und die Geschwindigkeit der Produktion aus. Leichtere Teile sind leichter zu handhaben und kühlen schneller ab, was zu einer Steigerung der Produktionsraten beiträgt. Schwerere Teile brauchen länger zum Abkühlen und benötigen möglicherweise spezielle Handhabungsgeräte.

Die folgende Tabelle zeigt, wie die verschiedenen Gießverfahren mit dem Teilegewicht und anderen Faktoren zusammenhängen:

| Gießverfahren | Typischer Gewichtsbereich (kg) | Fähigkeit zur Formgebung | Kostenniveau | Produktionsrate | Toleranz (mm) | Hinweise zur Eignung |

|---|---|---|---|---|---|---|

| Sandgießen | 0,05 bis unbegrenzt | Alle Formen | Gering bis mittel | Niedrig (<100/Std.) | ±1.0 | Gut für sehr große oder schwere Teile |

| Feinguss | 0,005 bis 100 | Alle Formen | Hoch | Mittel bis hoch (bis zu 1000/Std.) | ±0.05 | Am besten für kleine bis mittlere Teile mit feinen Details |

| Druckgießen | 0,05 bis 300 | Die meisten Formen | Gering bis mittel | Hoch (5-200/Std.) | ±0.05 | Hervorragend geeignet für mittelschwere Teile, hohe Produktionsraten |

Wie die Tabelle zeigt, eignen sich sowohl Feinguss als auch Druckguss für kleine bis mittelgroße Teile, während der Druckguss für schwerere Teile geeignet ist. Sandguss ist die erste Wahl für die größten und schwersten Teile. Gewicht und Größe leiten die Ingenieure bei der Wahl des effizientesten und kostengünstigsten Gießverfahrens.

Produktionsvolumen

Niedrige und mittlere Läufe

Feinguss eignet sich gut für kleine und mittlere Produktionsserien. Unternehmen entscheiden sich oft für dieses Verfahren, wenn sie zwischen 10 und ein paar tausend Teile benötigen. Für die Einrichtung des Feingusses sind keine teuren Werkzeuge erforderlich. Das macht es zu einer guten Wahl für kundenspezifische Teile oder für die Erprobung neuer Designs. Die Ingenieure können das Design ohne hohe Zusatzkosten ändern.

Feinguss ermöglicht auch schnelle Änderungen. Wenn ein Unternehmen ein Teil anpassen muss, kann es dies tun, indem es ein neues Wachsmodell herstellt. Diese Flexibilität ist bei der Herstellung von Prototypen oder Kleinserien von Vorteil. Viele Branchen wie die Luft- und Raumfahrt oder die Medizintechnik verwenden aus diesen Gründen Feinguss.

Tipp: Feinguss ist ideal für Projekte, bei denen es auf eine hohe Detailgenauigkeit ankommt, aber keine Massenproduktion erforderlich ist.

Hochvolumige Läufe

Druckguss eignet sich hervorragend für die Großserienproduktion. Fabriken nutzen dieses Verfahren, wenn sie Tausende oder sogar Millionen von Teilen benötigen. Bei diesem Verfahren werden starke Stahlformen verwendet, die viele Zyklen lang halten. Obwohl die anfänglichen Kosten für die Form hoch sind, sinken die Kosten pro Teil, wenn mehr Teile hergestellt werden.

Druckgussmaschinen können Teile schnell herstellen. Diese Geschwindigkeit hilft Unternehmen, große Aufträge rechtzeitig zu erfüllen. In der Automobil- und Elektronikindustrie wird aus diesem Grund häufig Druckguss eingesetzt. Das Verfahren eignet sich am besten für Teile, die sich nicht oft ändern.

| Produktionsvolumen | Feinguss | Druckgießen |

|---|---|---|

| Niedrig (10-1.000) | ✅ Beste Wahl | ❌ Nicht effizient |

| Mittel (1.000-10.000) | ✅ Gute Option | ✅ Gute Option |

| Hoch (10.000+) | ❌ Kostspielig | ✅ Beste Wahl |

Hinweis: Bei hohen Stückzahlen bietet der Druckguss die niedrigsten Kosten pro Teil und die schnellsten Produktionsraten.

Toleranzen und Ausführung

Präzisionsniveaus

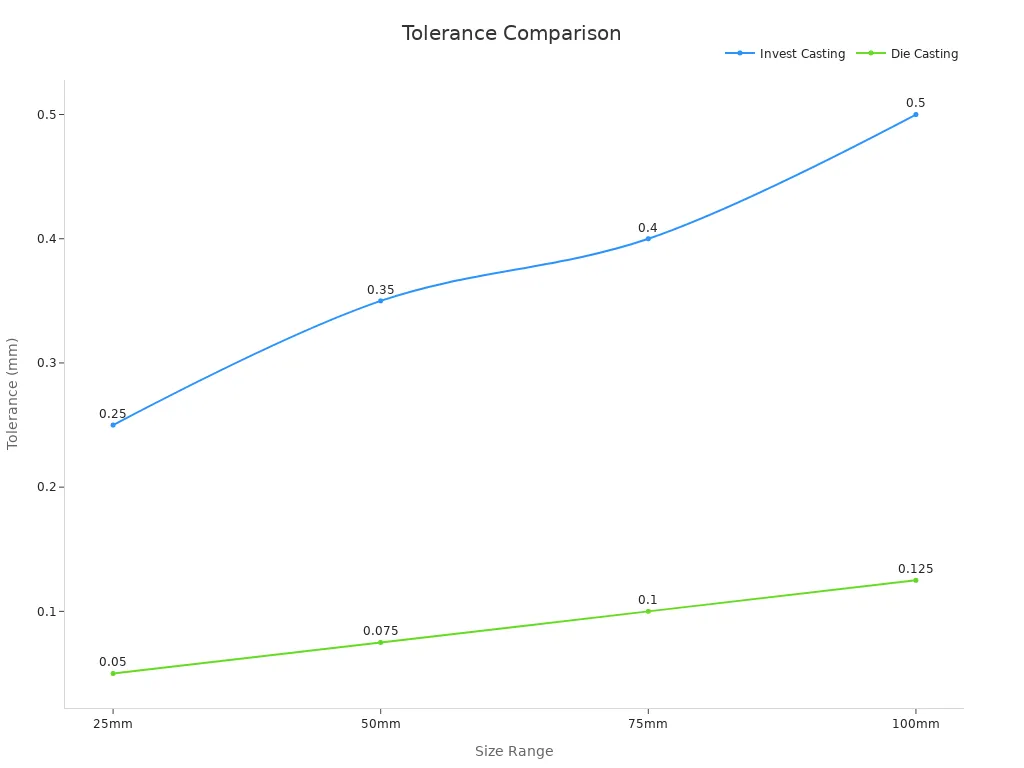

Toleranzen geben an, wie nahe ein Teil an seiner geplanten Größe liegt. Sowohl im Feinguss als auch im Druckguss können Teile mit engen Toleranzen hergestellt werden. Im Druckguss werden in der Regel Teile mit noch höherer Präzision hergestellt. Im Druckguss können zum Beispiel kleine Teile mit Toleranzen von bis zu ±0,05 mm hergestellt werden. Beim Feinguss liegen die Toleranzen in der Regel bei ±0,25 mm. Bei sorgfältiger Arbeit kann das Feingießen bei einigen Teilen sogar noch besser sein.

Daten von Hochpräzisionsgussteilen zeigen, dass 99,73% der Lochgrößen innerhalb von ±3 Standardabweichungen bleiben. Das bedeutet, dass die meisten Teile die strengen Qualitätsvorschriften erfüllen. Wenn sich die Temperatur während des Gießens ändert, können die Teile größer oder kleiner werden. Wenn die Temperatur um 1 °C steigt, kann sich die Größe um etwa 8,5 Mikrometer ändern. Die Ingenieure wenden spezielle Maßnahmen an, um diese Veränderungen zu korrigieren und die Teile genau zu halten.

Der Einsatz guter Messwerkzeuge und stabiler Prozesse hilft den Fabriken, sicherzustellen, dass die Teile passen und richtig funktionieren.

Qualität der Oberfläche

Oberflächengüte bedeutet, wie glatt oder rau sich ein Teil anfühlt und aussieht. Sowohl Feinguss als auch Druckguss ergeben glatte Oberflächen. Beim Feinguss sind oft mehr kleine Details zu erkennen. Die Prüfer verwenden Normen wie ANSI/ASME B46.1, um die Oberflächenbeschaffenheit zu prüfen. Sie nehmen viele Messungen vor und ermitteln den Durchschnittswert, da ein einziger Messwert möglicherweise nicht die tatsächliche Beschaffenheit zeigt.

- Die Oberfläche ist glatt, wellenförmig und rau.

- RMS und Ra sind zwei Methoden zur Messung der Rauheit. Die RMS-Werte sind bei den meisten Oberflächen etwa 11% höher als Ra.

- Die Fabriken können die Oberflächen glatter machen, indem sie die Endbearbeitungsmedien oder die Art und Weise, wie sie das Teil halten, ändern.

Es ist wichtig, die richtige Methode für die Messung zu wählen. Kontakt-Profilometer, berührungslose optische Werkzeuge und das Betrachten des Teils helfen bei der Prüfung der Oberfläche. Wenn man die falsche Stelle wählt oder das falsche Gerät verwendet, kann das zu Fehlern führen und die Arbeit verlangsamen.

Tipp: Sagen Sie immer, wo und wie Sie die Oberflächengüte messen. Das hilft, Fehler zu vermeiden und die Produktion in Gang zu halten.

Geschwindigkeit und Vorlaufzeit

Produktionsgeschwindigkeit

Die Produktionsgeschwindigkeit spielt bei der Wahl eines Gießverfahrens eine große Rolle. Druckguss zeichnet sich durch seine schnellen Zykluszeiten aus. In Warmkammer-Druckgussbetrieben können je nach Größe des Bauteils zwischen 150 und 2.000 Teile pro Stunde hergestellt werden. Diese hohe Geschwindigkeit macht den Druckguss zur ersten Wahl für große Aufträge. Das Kaltkammer-Druckgussverfahren arbeitet etwas langsamer, ermöglicht aber immer noch die Produktion von Großserien.

Feinguss braucht mehr Zeit. Die Arbeiter müssen Wachsmodelle erstellen, Keramikschalen bauen und warten, bis jede Schicht getrocknet ist. Jeder Schritt erhöht die benötigte Gesamtzeit. Daher werden beim Feinguss in der Regel weniger Teile pro Stunde hergestellt als beim Druckguss. Dieses Verfahren eignet sich am besten für Projekte, bei denen eine hohe Detailgenauigkeit, aber keine großen Stückzahlen erforderlich sind.

Die nachstehende Tabelle zeigt, wie die Produktionsgeschwindigkeit bei verschiedenen Gießverfahren im Vergleich ist:

| Gussverfahren | Produktionsvolumen Eignung | Zyklusrate (Teile/Stunde) | Hinweise zu Geschwindigkeit und Effizienz |

|---|---|---|---|

| Warmkammer-Druckguss | Hoch (≥10.000 Stück) | 150-2,000+ | Am schnellsten, am besten für die Massenproduktion |

| Kaltkammer-Druckgießen | Hoch (≥10.000 Stück) | Langsamer als die Warmkammer | Gut für bestimmte Legierungen, trotzdem hohe Geschwindigkeit |

| Feinguss | Gering bis mittel | Nicht spezifiziert, langsamer als sterben | Am besten für Details, nicht für Geschwindigkeit |

| Sandgießen | Niedrig (bis zu 500 Stück) | Langsamste | Wird für große, schwere Teile verwendet, nicht für Geschwindigkeit |

Druckguss bietet die schnellsten Produktionsraten und ist daher ideal für Branchen, die schnell viele identische Teile benötigen.

Einrichtungszeit

Unter Rüstzeit versteht man die Zeit, die benötigt wird, um die Produktion vorzubereiten. Für den Druckguss werden spezielle Stahlformen benötigt. Die Herstellung dieser Formen erfordert Zeit und Geschick. Sobald die Formen fertig sind, läuft der Prozess schnell ab. Dieses Verfahren eignet sich gut für große Serien, da sich die Kosten und der Zeitaufwand auf viele Teile verteilen.

Der Feinguss hat einen anderen Aufbau. Die Arbeiter stellen für jede Charge Wachsmodelle und Keramikformen her. Die Rüstzeit ist kürzer als beim Druckguss, insbesondere bei kleinen Serien. Das macht Feinguss zu einer guten Wahl für Prototypen oder kundenspezifische Teile.

Die Produktionsvorlaufzeit umfasst jeden Schritt von Anfang bis Ende. Die Fabriken prüfen jede Phase, um Verzögerungen zu erkennen und die Geschwindigkeit zu verbessern. Druckguss hat in der Regel eine längere Rüstzeit, aber eine viel schnellere Produktion. Beim Feinguss ist die Rüstzeit kürzer, aber die Herstellung der Teile langsamer.

Tipp: Für die schnelle Lieferung von Großaufträgen ist das Druckgießen die beste Option. Für eine flexible Kleinserienproduktion spart Feinguss Zeit beim Einrichten.

Kosten-Faktoren

Werkzeugkosten

Die Werkzeugkosten spielen eine große Rolle bei der Entscheidung zwischen Feinguss und Druckguss. Beim Feinguss werden für jedes Teil spezielle Formen benötigt. Die Herstellung dieser Formen erfordert Zeit und Fachwissen. Die Werkzeugkosten beim Feinguss sind hoch, insbesondere bei komplexen Formen. Allerdings sind bei diesem Verfahren Änderungen möglich, wenn der Entwurf noch nicht endgültig ist. Diese Flexibilität hilft bei der Herstellung von Prototypen oder kundenspezifischen Teilen.

Das Druckgießen erfordert eine große Vorabinvestition für die Werkzeugausstattung. Die bei diesem Verfahren verwendeten Stahlformen können rund $45.000 kosten. Die Herstellung dieser Formen dauert etwa 12 Wochen. Ein Wechsel der Form nach Produktionsbeginn ist schwierig und teuer. Aus diesem Grund eignet sich das Druckgussverfahren am besten für Designs, die sich nicht ändern werden. Unternehmen entscheiden sich oft für das Druckgussverfahren, wenn sie viele Teile herstellen wollen und sich bei der Konstruktion sicher sind.

| Gießverfahren | Merkmale der Werkzeugkosten | Produktionsvolumen Eignung |

|---|---|---|

| Feinguss | Höhere Kosten für die Erstausstattung mit Werkzeugen; komplexe Formen | Geringe bis mittlere Mengen |

| Druckgießen | Hohe Vorlaufkosten für Werkzeuge (z. B. ~$45.000) | Große Mengen |

Tipp: Bei neuen oder wechselnden Designs bietet Feinguss mehr Flexibilität. Bei stabilen, großvolumigen Projekten zahlt sich der Druckguss mit der Zeit aus.

Kosten pro Teil

Die Kosten pro Teil hängen davon ab, wie viele Teile ein Unternehmen benötigt. Beim Feinguss sind die Kosten pro Teil moderat. Die Herstellung eines Teils kann zum Beispiel etwa $100 kosten. Dieser Preis bleibt bei kleinen oder mittleren Auflagen konstant. Die Kosten sinken nicht wesentlich, wenn das Volumen steigt.

Druckguss bietet sich an, wenn viele Teile hergestellt werden. Die Kosten pro Teil können so niedrig wie $30 sein. Dieser niedrige Preis ergibt sich, wenn das Unternehmen genügend Teile herstellt, um die hohen Werkzeugkosten zu decken. Der Break-even-Punkt liegt bei etwa 850 Teilen. Danach wird das Druckgießen die billigere Wahl.

- Feinguss eignet sich für Kleinserien oder kundenspezifische Aufträge.

- Der Druckguss eignet sich am besten für große Aufträge mit ausgereiften Designs.

Unternehmen sollten sich überlegen, wie viele Teile sie benötigen und wie oft sich das Design ändern könnte. Dies hilft ihnen bei der Auswahl des kostengünstigsten Gießverfahrens.

Die Wahl des richtigen Verfahrens

Entscheidungs-Checkliste

Die Wahl des besten Gießverfahrens kann schwierig sein. Konstrukteure und Ingenieure verwenden spezielle Werkzeuge, die ihnen bei der Auswahl helfen. Diese Werkzeuge vergleichen die Anforderungen des Projekts mit den Möglichkeiten der einzelnen Gießverfahren. Dabei werden Faktoren wie das verwendete Material, die Form und Größe des Teils, die Kosten und die Anzahl der benötigten Teile berücksichtigt. Einige Tools enthalten umfangreiche Listen mit Fakten zu den einzelnen Verfahren. Andere verwenden Punkte, um zu sehen, welches Verfahren am besten geeignet ist.

Die folgende Checkliste soll Ihnen helfen, das richtige Gießverfahren für Ihr Projekt zu finden:

| Projektanforderung | Druckgießen | Feinguss | Sandgießen |

|---|---|---|---|

| Hohes Produktionsvolumen | ✅ Beste Passform | ❌ Nicht ideal | ❌ Nicht ideal |

| Komplexe Formen | ⚠️ Einige Einschränkungen | ✅ Beste Passform | ⚠️ Einige Einschränkungen |

| Enge Toleranzen | ✅ Ausgezeichnet | ✅ Sehr gut | ❌ Weniger präzise |

| Glatte Oberfläche | ✅ Ausgezeichnet | ✅ Ausgezeichnet | ❌ Rauher |

| Geringes bis mittleres Volumen | ❌ Kostspielig | ✅ Beste Passform | ✅ Gute Passform |

| Große Teilegröße | ⚠️ Einige Einschränkungen | ⚠️ Bis zu einer mittleren Größe | ✅ Beste Passform |

| Schnelle Vorlaufzeit | ✅ Schnellste | ⚠️ Mäßig | ❌ Langsam |

| Niedrige Werkzeugkosten | ❌ Hoch | ⚠️ Mäßig | ✅ Niedrig |

| Designänderungen erforderlich | ❌ Schwierig | ✅ Flexibel | ✅ Flexibel |

| Große Auswahl an Materialien | ⚠️ Eingeschränkt | ✅ Große Reichweite | ✅ Große Reichweite |

Tipp: Verwenden Sie diese Tabelle als Entscheidungshilfe. Überlegen Sie, welche Bedürfnisse für Ihr Projekt am wichtigsten sind.

Wie Experten die Wahl treffen

- Die Konstrukteure verwenden Computersysteme mit einer Vielzahl von Informationen über jedes Gießverfahren. Diese Systeme helfen bei der Auswahl der besten Option, je nachdem, was das Teil braucht.

- Bei einigen Methoden wird jeder Prozess mit einer Punktzahl bewertet, z. B. wie nah die Größe ist, wie glatt das Teil ist und wie viele Teile Sie benötigen.

- Einige Werkzeuge verwenden Fuzzy-Logik, um bei schwer zu messenden Dingen zu helfen, z. B. wie glatt sich ein Teil anfühlt oder wie kompliziert die Form ist.

- Mit Hilfe von Kostenmodellen lassen sich alle Kosten vergleichen, z. B. für die Herstellung der Form, die Bezahlung der Arbeiter und die Fertigstellung des Teils.

- Einige Systeme kombinieren Zahlen und Expertenmeinungen, um die endgültige Entscheidung zu erleichtern.

- Neuere Methoden verwenden sowohl Scoring als auch Fuzzy-Logik, um alte und neue Gießmethoden zu bewerten.

Beispiele aus der Praxis

- Ein Pumpenhersteller stellte ein großes, kompliziertes Teil in nur vier Wochen her, indem er 3D-gedruckte Modelle und Feinguss verwendete. Dies ermöglichte die gewünschte Geschwindigkeit und Genauigkeit.

- Durch die Umstellung auf Schnellguss mit 3D-gedruckten Modellen erhielten die Ingenieure glattere Teile. Sie sparten Zeit und brauchten keine neuen Gussformen.

- Ein Team hat mit Hilfe von Computersimulationen undichte Stellen in Pumpenteilen behoben. Sie fanden das Problem schnell und verbesserten die Teile.

- Ein Unternehmen hat viele Teile zu einem Gussteil zusammengefügt. Das machte das Teil stärker und sparte Geld.

Hinweis: Bei vielen Projekten wird mit Hilfe von Expertenrat, Computerprogrammen und realen Tests das beste Gießverfahren ausgewählt.

Schritte zur Entscheidung

- Schreiben Sie auf, was für Ihr Projekt am wichtigsten ist, wie Form, Größe, Anzahl der Teile und Ausführung.

- Schauen Sie sich die Tabelle oben an, um herauszufinden, welches Gießverfahren für Ihre Bedürfnisse geeignet ist.

- Verwenden Sie Entscheidungshilfen oder fragen Sie einen Experten, wenn Ihr Projekt knifflig ist.

- Prüfen Sie Fallstudien oder alte Projekte, die Ihrem ähneln.

- Wählen Sie das Verfahren, das Ihren Zielen am besten entspricht.

Denken Sie daran: Das beste Verfahren hängt davon ab, was Sie brauchen. Nehmen Sie sich Zeit, die Angebote zu vergleichen, und fragen Sie Experten, wenn Sie sich nicht sicher sind.

Feinguss eignet sich gut für Teile mit komplizierten Formen und vielen Details. Es funktioniert auch mit vielen verschiedenen Materialien. Druckguss ist besser, wenn Sie viele Teile schnell herstellen müssen und diese sehr genau sein müssen. Die Entscheidungstabelle hilft Ihnen bei der Wahl des richtigen Verfahrens. Experten sagen, dass es klug ist, die Qualität mit Röntgenstrahlen und Festigkeitstests für beide Verfahren zu prüfen. Wenn es sich um ein spezielles oder schwer herzustellendes Teil handelt, kann ein Gießereiexperte Ihnen bei der Auswahl des besten Verfahrens helfen und auf Dinge wie die Herstellung der Form und die Abkühlungsgeschwindigkeit achten.

FAQ

Was ist der Hauptunterschied zwischen Feinguss und Druckguss?

Feinguss verwendet Wachs- und Keramikformen, um detaillierte Teile herzustellen. Beim Druckguss werden Metallformen und starker Druck verwendet, um schnell viele Teile herzustellen. Jede Methode ist für unterschiedliche Aufgaben geeignet.

Welches Gießverfahren eignet sich am besten für kleine Produktionsmengen?

Der Feinguss eignet sich gut für kleine oder mittlere Chargen. Es werden keine teuren Werkzeuge benötigt. Die Unternehmen können das Design bei Bedarf ändern. Druckguss ist besser für die Herstellung vieler Teile auf einmal geeignet.

Können beide Methoden die gleichen Metalle verwenden?

Nein, das können sie nicht. Feinguss funktioniert mit vielen Metallen wie Stahl und Titan. Beim Druckguss werden meist Aluminium, Zink oder Magnesium verwendet. Welches Metall Sie wählen, hängt von dem Verfahren ab.

Wie sehen die Toleranzen zwischen den beiden Methoden aus?

Beim Druckguss werden Teile mit engeren Toleranzen hergestellt, die bis zu ±0,05 mm betragen können. Feinguss ist ebenfalls präzise, liegt aber normalerweise bei ±0,25 mm.

Welches Verfahren ergibt eine glattere Oberfläche?

Bei beiden Verfahren entstehen glatte Teile. Beim Feinguss sind oft mehr winzige Details und feine Texturen zu erkennen. Beim Druckguss entstehen ebenfalls glatte Teile, vor allem wenn viele auf einmal hergestellt werden.