Viele Ingenieure und Hersteller sind der Meinung, dass Sandguss produziert Teile, die nicht so präzise sind wie die, die mit anderen Verfahren hergestellt werden. Studien zeigen, dass der herkömmliche Sandguss um bis zu 31,6% ungenauer sein kann als neuere Verfahren wie der Ablations-Sandguss. Die Maßgenauigkeit ist von entscheidender Bedeutung, da kleine Abweichungen im Sand, im Bindemittel oder in der Dichte des Sandes während des Sandgusses dazu führen können, dass sich die Teile verziehen oder Fehler aufweisen. In Branchen wie der Luft- und Raumfahrt und der Automobilindustrie trägt die genaue Überwachung dieser Faktoren beim Sandguss dazu bei, dass die Teile strengen Qualitätsstandards entsprechen.

Wichtigste Erkenntnisse

- Durch die Auswahl des richtigen Sandes und die Überwachung von Feuchtigkeit und Verdichtung bleiben die Formen stabil. So behalten die Teile ihre richtige Größe.

- Eine gute Modellgestaltung und -kontrolle verhindert häufig Größenfehler. Dadurch wird auch der Abfall beim Sandguss verringert.

- Die Kontrolle der Temperatur des Metalls, das richtige Zusammensetzen der Formen und eine sorgfältige Handhabung tragen dazu bei, dass die Teile gleichmäßig abkühlen. So bleiben sie nahe an der geplanten Größe.

- Die exakte Platzierung der Kerne und ihre gute Unterstützung verhindern Probleme mit der Innenform. Dies trägt dazu bei, dass die Teile genau bleiben.

- Durch die häufige Prüfung von Teilen mit Werkzeugen wie 3D-Scannern und die Anwendung der besten Methoden werden Probleme frühzeitig erkannt. Dadurch wird das fertige Teil besser.

Die wichtigsten Faktoren beim Sandgießen

Die Maßgenauigkeit beim Sandguss hängt von einigen wichtigen Faktoren ab. Jeder Schritt beim Sandguss kann die Größe und Form des Teils verändern. Das Wissen um diese Dinge hilft Ingenieuren und Herstellern, die Toleranzen zu kontrollieren und bessere Teile herzustellen. In den folgenden Abschnitten wird auf die wichtigsten Faktoren eingegangen, die sich darauf auswirken, wie nah das Teil an der richtigen Größe beim individuellen Sandguss ist.

Eigenschaften von Sand und Schimmel

Sand und Formmaterialien sind beim Sandguss sehr wichtig. Unterschiedliche Sandarten, wie neuer oder wiedergewonnener Sand, beeinflussen die Formbeständigkeit der Form. Regenerierter Sand behält seine Form in der Regel besser, weil er sich bei Hitze nicht so stark verändert. Die Größe und Form der Sandkörner sowie die Menge an Bindemittel und Wasser bestimmen, wie sich der Sand verdichtet und wie stabil die Form ist. Dinge wie Kali oder Alkalifeldspat können dazu führen, dass die Sandkörner weniger zusammenhalten, was zu Problemen oder schlechter Verträglichkeit führen kann. Die Festigkeit des Sandes, insbesondere seine Biegsamkeit, trägt dazu bei, dass die Form beim Bewegen oder Befüllen sicher bleibt. Ein guter Gasfluss und ein leichtes Brechen der Form verhindern Probleme und erleichtern das Herausnehmen des Kerns nach dem Gießen. Die Kontrolle dieser Sandgussmaterialien ist erforderlich, um enge Toleranzen einzuhalten.

Hinweis: Tests haben gezeigt, dass wiedergewonnene Sandkerne leichter zerbrechen und bei Hitze nicht so stark wachsen, was dazu beiträgt, dass die Teile näher an der richtigen Größe sind.

Musterentwurf

Das Musterdesign verändert sowohl die Kosten als auch die Annäherung des Teils an die richtige Größe. Bei Mustern mit vielen Kernen oder kleinen Details kann es zu größeren Größenänderungen kommen. Studien zeigen, dass mehr Kerne und härtere Formen die Werkzeuge und die Herstellung des Teils teurer machen. Das bedeutet auch, dass die Gefahr von Fehlern und Ausschuss größer ist. Bei Teilen für Druckluftbremsen und Turbolader zum Beispiel führte das Hinzufügen von mehr Kernen oder das Ändern der Form zu höheren Kosten und Fehlern. Für den kundenspezifischen Sandguss sind oft spezielle Modelle erforderlich, so dass eine sorgfältige Konstruktion dazu beiträgt, dass die Teile annähernd die richtige Größe haben und weniger Ausschuss anfällt.

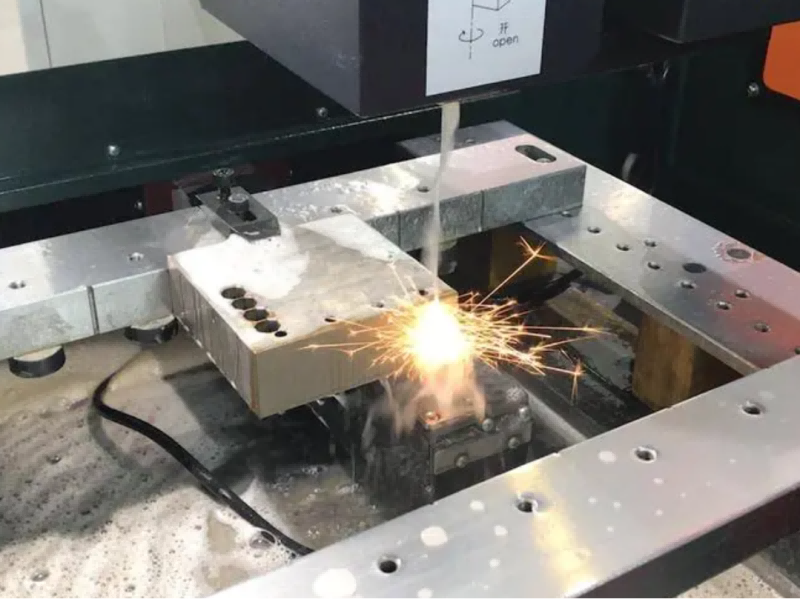

Prozesskontrolle

Das Sandgussverfahren umfasst viele Schritte, bei denen kleine Änderungen von Bedeutung sind. Die Gießtemperatur, die Gießgeschwindigkeit und die Art und Weise, wie die Form gefüllt wird, beeinflussen das endgültige Teil. Eine zu hohe oder zu niedrige Temperatur kann dazu führen, dass das Metall schrumpft oder sich in einer Weise ausdehnt, die nicht erwünscht ist und das Teil die falsche Größe hat. Auch das Wasser im Sand und die Art, wie der Sand gepackt wird, spielen eine Rolle. Mathematische Studien haben ergeben, dass die Gießtemperatur und die Sandmischung einen großen Einfluss auf die Festigkeit, die Härte und das Aussehen der Oberfläche haben. Wenn man den Sandgussprozess gleichmäßig durchführt, kann man sicherstellen, dass jedes Teil gleich groß ist.

Montage der Form

Der Zusammenbau der Form bedeutet, dass die Form und die benötigten Kerne zusammengesetzt werden. Das Ausrichten der Formteile ist beim kundenspezifischen Sandguss sehr wichtig, vor allem, wenn enge Toleranzen erforderlich sind. Wenn sich die Formhälften oder Kerne beim Zusammenbau verschieben, kann das Teil Probleme haben oder die falsche Größe aufweisen. Die Art der Sandgussform, z. B. ob CO2, Zement oder natürliche Bindemittel verwendet werden, hat ebenfalls Einfluss darauf, wie gut die Form beim Gießen zusammenhält. Eine gute Montage verhindert das Verrutschen der Form und sorgt dafür, dass das Teil eher die richtige Größe hat.

Post-Casting-Schritte

Nachdem das Metall abgekühlt und hart geworden ist, können Schritte wie das Herausnehmen des Teils, Reinigen und Bearbeiten die Größe verändern. Eine grobe Handhabung oder Erschütterung beim Herausnehmen des Teils kann es verbiegen oder verdrehen. Bei der maschinellen Bearbeitung und Endbearbeitung muss die erste Toleranz aus dem Sandguss berücksichtigt werden. Die Überprüfung mit Messschiebern oder 3D-Scans hilft dabei, festzustellen, ob das Teil die richtige Größe hat. Beim Sandguss nach Kundenwunsch ist bei diesen Schritten oft besondere Sorgfalt geboten, um sicherzustellen, dass das Teil dem Plan entspricht.

| Hauptfaktor | Wesentlicher Einfluss auf Toleranz und Maßgenauigkeit |

|---|---|

| Eigenschaften von Sand und Schimmel | Sandart, Korngröße, Bindemittel und Verunreinigungen beeinflussen die Stabilität und Genauigkeit der Form. |

| Musterentwurf | Komplexität, Anzahl der Kerne und Geometrie beeinflussen Variation und Kosten |

| Prozesskontrolle | Gießtemperatur, Sandmischung und Handhabung beeinflussen die Endgröße |

| Montage der Form | Ausrichtung und Formtyp beeinflussen das Risiko von Verschiebungen und Defekten |

| Post-Casting-Schritte | Ausbau, Reinigung und Bearbeitung können die endgültigen Abmessungen verändern |

Tipp: Die genaue Beachtung all dieser Punkte hilft den Herstellern, eine bessere Toleranz und höhere Qualität beim Sandguss zu erreichen.

Herausforderungen bei der Maßgenauigkeit

Sandguss vs. andere Verfahren

Verschiedene Gießverfahren bieten unterschiedliche Genauigkeitsgrade. Beim Sandguss werden in der Regel Teile mit raueren Oberflächen und weniger genauen Formen hergestellt. Das liegt daran, dass sich die Sandform während des Gießens bewegen oder brechen kann. Bei anderen Verfahren wie Druckguss und Feinguss werden stabilere Formen verwendet. Sie verwenden auch kontrolliertere Einstellungen. Bei diesen Verfahren werden Teile mit glatteren Oberflächen und engeren Größengrenzen hergestellt.

Die folgende Tabelle zeigt, wie glatt die Oberflächen bei den einzelnen Gießverfahren sind. Niedrigere RMS-Werte bedeuten glattere Oberflächen und bessere Genauigkeit.

| Gussverfahren | RMS Oberflächengütebereich (µin) |

|---|---|

| Druckgießen | 20 - 120 |

| Feinguss | 60 - 200 |

| Schalenform-Guss | 120 - 300 |

| Zentrifugal - Standard-Werkzeuge | 400 - 500 |

| Zentrifugal - Dauerform | 20 - 300 |

| Statik - Dauerschimmel | 200 - 420 |

| Normaler Nichteisensand | 300 - 560 |

| Normaler eisenhaltiger Grünsand | 560 - 900 |

Druckguss und Feinguss ergeben viel glattere Teile als Sandguss. Grünsandformen, die beim Sandguss verwendet werden, weisen oft die rauesten Oberflächen auf. Raue Oberflächen erschweren es, die Teile in der richtigen Größe zu halten. Viele Sandgussteile müssen nachbearbeitet werden, um die strengen Vorschriften zu erfüllen.

Hinweis: Mit harzgebundenen Sandformen lassen sich genauere Teile herstellen, sie sind jedoch teurer als Grünsandformen.

Quellen der Variation

Viele Dinge können die endgültige Größe und Form von Gussteilen verändern. Die Sandform kann ihre Form verändern, wenn heißes Metall hineingegossen wird. Das Wasser im Sand, die Art, wie der Sand gepackt wird, und die Hitze des Metalls spielen eine Rolle. Selbst kleine Änderungen bei diesen Schritten können dazu führen, dass Teile zu groß, zu klein oder verbogen werden.

Ein weiteres Problem ist die Abnutzung des Modells. Mit der Zeit kann das zur Herstellung der Form verwendete Modell seine Form verlieren. Dadurch werden die Gussformen ungenauer und die fertigen Teile verändern sich stärker. Auch das Bewegen oder Hantieren mit der Form, bevor das Metall hart wird, kann zu Verschiebungen oder Fehlern führen.

Eine sorgfältige Kontrolle der einzelnen Schritte hilft, diese Probleme zu vermeiden. Regelmäßige Kontrollen und eine gute Ausbildung der Mitarbeiter tragen dazu bei, dass die Teile annähernd die richtige Größe haben.

Sand und Formmaterial

Sandart und -qualität

Sandart und -qualität spielen eine große Rolle dabei, wie genau ein Gussteil die geplante Größe erreicht. Verschiedene Sande, wie z. B. Quarzsand oder Chromitsand, haben einzigartige Kornformen und -größen. Diese Merkmale beeinflussen, wie gut der Sand zusammenhält und wie glatt das fertige Teil aussieht. Hochwertige Sandgussmaterialien tragen dazu bei, dass die Formen beim Gießen und Abkühlen ihre Form behalten. Schlechter Sand kann zu rauen Oberflächen oder sogar zu Rissen in der Form führen.

Qualitätskontrollen helfen den Herstellern bei der Auswahl des richtigen Sandgussmaterials. Sie verwenden verschiedene Tests und Werkzeuge, um zu messen, wie gut der Sand funktioniert:

- Die Arbeiter messen die Gussteile mit Messschiebern, Mikrometern oder Koordinatenmessgeräten, um zu prüfen, ob die Größe mit dem Plan übereinstimmt.

- Mit Hilfe von Härte- und Zugtests wird geprüft, ob das Teil stabil genug ist.

- Zerstörungsfreie Prüfungen, wie z. B. Röntgenstrahlen, helfen dabei, verborgene Probleme im Inneren des Teils zu finden.

Gute Sandgussmaterialien tragen auch dazu bei, die Schrumpfung zu kontrollieren und die Bildung von Fehlern zu verhindern. Die Hersteller führen häufig chemische Tests durch, um sicherzustellen, dass der Sand dem Metall keine unerwünschten Elemente hinzufügt.

Verdichtung und Feuchte

Verdichten bedeutet, den Sand fest um das Modell zu pressen. Wenn der Sand zu locker ist, kann die Form brechen oder sich verschieben. Ist er zu fest, kann der Sand reißen, wenn das heiße Metall gegossen wird. Auch die Feuchtigkeit des Sandes spielt eine Rolle. Zu viel Wasser kann Dampf erzeugen, der Blasen oder Löcher im Teil verursacht. Bei zu wenig Wasser wird der Sand schwach, so dass die Form auseinanderfallen kann.

Die Arbeiter kontrollieren häufig den Feuchtigkeitsgehalt. Sie verwenden einfache Werkzeuge, um zu prüfen, wie viel Wasser im Sand enthalten ist. Sie beobachten auch, wie fest der Sand gepresst wird. Das richtige Gleichgewicht trägt dazu bei, dass die Form stabil bleibt und das Teil annähernd die richtige Größe hat.

Tipp: Regelmäßige Kontrollen von Verdichtung und Feuchtigkeit helfen, viele häufige Probleme beim Gießen zu vermeiden.

Formstabilität

Formstabilität bedeutet, dass die Form von Anfang bis Ende ihre Form behält. Stabile Formen tragen dazu bei, dass die Teile in der richtigen Größe und Form herauskommen. Wenn sich die Form während des Gießens bewegt oder verändert, kann sich das Teil verziehen oder in der falschen Weise schrumpfen. Um die Formen stabil zu halten, verwenden die Hersteller starke Sandgussmaterialien und eine sorgfältige Formkonstruktion.

Sie verwenden auch Labortests, um Defekte wie Porosität oder Einschlüsse festzustellen. Diese Probleme können die Größe des Teils verändern oder es schwach machen. Durch häufiges Überprüfen der Formen und der fertigen Teile können die Mitarbeiter Probleme frühzeitig erkennen und die Qualität hoch halten.

Muster-Genauigkeit

Die Genauigkeit der Modelle ist beim Sandguss sehr wichtig. Jedes Modell bildet eine Form in der Gussform. Diese Form verändert die Größe und das Aussehen des Gussteils. Ingenieure und Arbeiter achten genau auf die Genauigkeit der Modelle. Selbst kleine Fehler können ein Teil zu groß oder zu klein machen.

Muster Abnutzung

Modelle werden beim Sandguss viele Male verwendet. Mit der Zeit nutzen sich die Kanten und Oberflächen ab. Durch diese Abnutzung verändert sich die Form der Gussform. Die Teile passen möglicherweise nicht mehr in die ursprüngliche Größe. Die Arbeiter sehen, dass alte Modelle rauere Teile ergeben. Manchmal gibt es Beulen oder unebene Stellen. Diese Probleme bedeuten mehr Arbeit oder sogar das Wegwerfen von Teilen.

Der 3D-Sanddruck bringt neue Probleme mit sich. Die Sandschichten haften nicht immer auf die gleiche Weise. Dadurch kann sich die Festigkeit der Form verändern. Außerdem verändert sich die Oberfläche der Form. Wenn sich die Oberfläche der Form ändert, ändert sich auch die Oberfläche des Teils. Auch die Größe kann sich ändern. Ingenieure verwenden spezielle Werkzeuge, um diese Veränderungen zu überprüfen. Sie stellen fest, dass sich die Größe des Teils durch Sandabdrücke und Kleber verändern kann. Häufiges Überprüfen und Korrigieren von Mustern trägt dazu bei, dass die Teile die richtige Größe haben.

Schrumpfung Zulagen

Metalle werden kleiner, wenn sie abkühlen. Die Arbeiter müssen dies einplanen, indem sie die Muster größer machen. Diese zusätzliche Größe wird als Schrumpfungszugabe bezeichnet. Wenn das Aufmaß zu klein ist, wird das Teil zu klein. Ist es zu groß, muss das Teil stärker zugeschnitten werden.

Das richtige Maß hängt vom Metall, der Form und dem Verfahren ab. Aluminium schrumpft zum Beispiel weniger als Stahl. Gedruckte Sandformen benötigen möglicherweise andere Zugaben. Das liegt daran, dass Druckgeschwindigkeit und Harz die Form verändern können. Studien zeigen, dass die Kontrolle der Formstärke und des Luftstroms dazu beiträgt, dass die Schwindung gleich bleibt. Auf diese Weise können die Mitarbeiter häufiger Teile in der richtigen Größe herstellen.

Hinweis: Wenn die Muster in guter Form gehalten werden und die richtige Schrumpfungszugabe verwendet wird, können die Arbeiter Teile herstellen, die gut passen. Diese Schritte tragen auch dazu bei, Abfall und zusätzliche Arbeit zu vermeiden.

Kontrolle des Sandgussprozesses

Gießen und Kühlen

Der Sandguss erfordert sorgfältige Schritte beim Gießen und Abkühlen. Die Arbeiter kontrollieren wichtige Dinge, damit die Teile die richtige Größe haben. Die folgende Tabelle zeigt, worauf die Arbeiter achten und wie sich das Teil dadurch verändert:

| Benchmark zur Prozesskontrolle | Beschreibung und Auswirkung auf die Gussabmessungen und -eigenschaften |

|---|---|

| Gießtemperatur | Verändert die Korngröße und die Form des Metalls; bei niedrigeren Temperaturen entstehen kleinere Körner und festere Teile. |

| Temperatur in der Form | Steuert, wie das Metall gefriert und abkühlt, wodurch sich die innere Struktur verändert und die Größe konstant bleibt. |

| Material der Form | Ändert die Wärmebewegung und die Abkühlung des Teils, was sich auf die Endgröße auswirkt. |

| Kühlsystem für die Form | Steuert, wie schnell das Teil abkühlt und wie sich die Wärme ausbreitet, was dazu beiträgt, dass die Größe stimmt. |

| Gießgeschwindigkeit | Verändert den Wärmefluss und die Härtung des Metalls, was sich auf das Innere des Teils und dessen Festigkeit auswirkt. |

| Rotationsgeschwindigkeit der Form | Hilft bei der gleichmäßigen Verteilung des Metalls und sorgt für eine glatte Oberfläche; die beste Geschwindigkeit hält die Wände gleichmäßig, macht die Körner kleiner und verhindert Fehler. |

Es ist sehr wichtig, wie schnell das Teil abkühlt und wie lange es braucht, um hart zu werden. Diese Faktoren beeinflussen, wie das Metall die Form ausfüllt. Die Fabriken verwenden Sensoren, um die Temperatur zu überwachen, während das Metall gegossen wird und abkühlt. Sie verwenden auch Computer, um zu erraten, wie das Teil aussehen wird. Abkühlungskurven zeigen, wie schnell das Teil abkühlt und wann es bestimmte Temperaturen erreicht. Anhand dieser Kurven können die Arbeiter erkennen, ob das Teil schrumpfen oder sich verbiegen wird.

- Die Abkühlkurven geben an, wie schnell das Teil abkühlt und wann es die wichtigen Temperaturen erreicht.

- Wenn das Metall abkühlt, kann der Dampf dazu führen, dass einige Stellen schneller oder langsamer abkühlen, wodurch sich das Teil verbiegen oder reißen kann.

- Wie sich die Wärme bewegt, hängt von der Form, dem Kühlsystem und der Form des Teils ab.

- Computerprogramme verwenden Kühlungsdaten, um zu erraten, ob das Teil die richtige Größe und Form haben wird.

Handhabung und Vibration

Wie die Arbeiter die Form bewegen und handhaben, kann die Größe des Teils verändern. Die Arbeiter müssen vor und nach dem Gießen vorsichtig sein. Wenn die Form zu sehr wackelt oder sich bewegt, füllt das Metall möglicherweise nicht jeden Raum aus. Dadurch kann das Teil zu groß, zu klein oder holprig werden. Durch Rütteln kann auch der Sand bewegt werden, was die Form der Form verändert. In den Fabriken wird den Arbeitern beigebracht, die Formen vorsichtig zu bewegen und Werkzeuge zu verwenden, die das Rütteln verhindern. Wenn man vorsichtig ist, bleibt das Teil nahe an der geplanten Größe.

Tipp: Eine ruhige Hand und das richtige Werkzeug beim Sandguss helfen, Fehler zu vermeiden und die Teile in der richtigen Größe zu halten.

Form und Kernplatzierung

Ausrichtungsprobleme

Die Ausrichtung der Form spielt eine Schlüsselrolle für die Präzision des Sandgusses. Wenn die Arbeiter die Form zusammensetzen, müssen sie die beiden Hälften exakt ausrichten. Selbst eine kleine Verschiebung kann dazu führen, dass das Teil zusätzliches Material enthält, was als Fehlpassung bezeichnet wird. Diese Abweichung führt häufig zu einem Mehraufwand bei der Endbearbeitung. Die Industrienormen legen die Maßtoleranzen für Sandguss auf etwa ±0,020 Zoll pro Zoll fest. Das bedeutet, dass sich die Größe für jeden Zoll des Teils um diesen kleinen Betrag ändern kann, ohne dass die Qualitätsvorschriften verletzt werden.

Modellbauer verwenden Entformungswinkel, in der Regel zwischen 1° und 3°, um die Modelle aus dem Sand zu lösen, ohne die Formwände zu beschädigen. Diese Winkel helfen auch, die Form zu halten. Feinere Sandkörner sorgen für glattere Formoberflächen, was die Kontrolle der endgültigen Größe des Teils erleichtert. Die Arbeiter prüfen die Ebenheit, Rundheit und Konzentrizität, um sicherzustellen, dass das Teil die geometrischen Toleranzen einhält.

Tipp: Eine sorgfältige Montage der Form und regelmäßige Kontrollen helfen, Ausrichtungsprobleme zu vermeiden und die Teile innerhalb des zulässigen Größenbereichs zu halten.

Zentrale Unterstützung

Kerne erzeugen Löcher oder spezielle Formen in Gussteilen. Die Arbeiter platzieren die Kerne mithilfe von Kernabdrücken in der Form. Diese Abdrücke bilden kleine Aussparungen, die den Kern während des Gießens festhalten. Wenn sich der Kern bewegt, kann das Teil im Inneren die falsche Form oder Größe haben. Um dies zu verhindern, verwenden die Arbeiter kleine Metallstützen, die den Kern an seinem Platz halten, wenn das heiße Metall einfließt.

Wichtige Punkte für die Kernunterstützung beim Sandguss:

- Kernabdrücke müssen genau auf den Kern passen, um Bewegungen zu verhindern.

- Kränze stützen schwere oder lange Kerne und verhindern ein Durchhängen.

- Bearbeitungszugaben, in der Regel 1,5 mm bis 3 mm, werden den Modellen hinzugefügt. Diese zusätzlichen Beträge ermöglichen es den Arbeitern, das Teil nach dem Gießen auf die richtige Größe zu bringen.

- Die Arbeiter befolgen strenge Platzierungsregeln, damit der Kern an der richtigen Stelle bleibt.

Ein gut abgestützter Kern trägt dazu bei, dass das Teil sowohl die Form- als auch die Größenanforderungen erfüllt. Regelmäßige Kontrollen und eine gute Konstruktion sorgen dafür, dass der Prozess zuverlässig und die Teile präzise sind.

Post-Casting-Arbeiten

Bearbeitung und Veredelung

Bearbeitungs- und Endbearbeitungsschritte tragen dazu bei, das endgültige Aussehen und die Größe von Sandgussteilen zu verbessern. Die Arbeiter entfernen oft zusätzliches Material von den Gussoberflächen, um die richtige Form zu erreichen. Sie verwenden Werkzeuge wie Schleifmaschinen, Fräsen und Drehbänke, um raue Kanten zu glätten. Diese Schritte helfen auch dabei, kleine Fehler im Gießprozess zu beheben. Sandguss-Oberflächenbehandlungen, wie z. B. Strahlen oder Schleifen, machen Gussoberflächen glatter und sauberer. Durch diese Behandlungen werden Sand, Zunder und andere Spuren aus der Form entfernt.

Einige Teile benötigen zusätzliche Oberflächenbehandlungen im Sandgussverfahren, um besondere Anforderungen zu erfüllen. Zum Beispiel kann ein Teil eine Beschichtung benötigen, um Rost oder Verschleiß zu verhindern. Auch die maschinelle Bearbeitung und die Endbearbeitung tragen dazu bei, die engen Größenvorgaben einzuhalten. Nach jedem Arbeitsschritt prüfen die Mitarbeiter das Teil, um sicherzustellen, dass es dem Plan entspricht. Qualitätskontrollteams überwachen diese Schritte genau. Sie stellen sicher, dass jedes Teil den Standards des Unternehmens für Gussoberflächen und Größe entspricht.

Inspektionsmethoden

Inspektionsmethoden spielen bei der Qualitätskontrolle im Sandguss eine große Rolle. Die Arbeiter setzen viele Werkzeuge ein, um zu prüfen, ob die Oberflächen und Abmessungen der Gussteile dem Plan entsprechen. Sie verwenden elektronische Geräte wie Koordinatenmessmaschinen (KMG), Mess-Scanner und elektronische Handwerkzeuge. Diese Werkzeuge messen die Größe und Form des Teils. Das Checkmaster CMM System prüft die Abmessungen mit einer Genauigkeit von 0,0001 Zoll. Es erstellt farbkodierte Berichte, die zeigen, wo das Teil zu groß oder zu klein ist. Der Zeiss ATOS 5 Scanner erfasst Millionen von Punkten auf Gussoberflächen. Er erstellt ein 3D-Modell, das bei der Erstmusterprüfung hilft.

Qualitätskontrollteams arbeiten nach Kontrollplänen. In diesen Plänen ist aufgeführt, was zu prüfen ist, wie oft geprüft werden soll und was als Gutteil gilt. Die statistische Prozesskontrolle (SPC) hilft bei der Verfolgung von Änderungen im Prozess. Sie findet Probleme, bevor sie sich auf das fertige Teil auswirken. Bevor ein Auftrag ausgeliefert wird, müssen die Mitarbeiter einen Bericht über die endgültigen Abmessungen erstellen. Dieser Bericht beweist, dass das Teil alle Vorschriften für Größe und Gussoberfläche erfüllt. Diese Schritte tragen dazu bei, dass Sandgussteile sicher und zuverlässig sind.

Verbreitete Defekte

Beim Sandguss können Probleme auftreten, die die Größe und Qualität eines Teils verändern. Die beiden Hauptprobleme sind Verformung, Verzerrung und Formverschiebung. Diese Probleme erschweren es den Teilen, die erforderliche Größe zu erreichen.

Verformung und Verzerrung

Verwerfungen und Verzerrungen verändern das Aussehen eines Gussteils. Diese Probleme entstehen, wenn einige Bereiche schneller abkühlen als andere. Wenn die Abkühlung nicht gleichmäßig erfolgt, führt dies zu Spannungen im Metall. Heiße Risse sind Risse, die sich zeigen, wenn das Metall hart wird. Schrumpfungshohlräume können entstehen, wenn das Metall die Form nicht ausfüllt, bevor es fest wird. Beide Probleme machen das Teil schwächer und es ist schwieriger, die richtige Größe zu halten.

Manche Dinge erhöhen die Wahrscheinlichkeit von Verformungen und Verzerrungen:

- Abkühlungsraten, die nicht überall gleich hoch sind

- Schlechte Konstruktion der Form, wie zu dicke oder dünne Wände

- Gatter und Lüftungsöffnungen an den falschen Stellen

- Veränderungen der Schimmelpilzfeuchtigkeit oder der Luft in dem betreffenden Bereich

- Vibrationen von Maschinen in der Nähe

Die Arbeiter verwenden 3D-Scanner und Computerprogramme, um diese Probleme frühzeitig zu erkennen. Eine gute Kontrolle des Prozesses und ein intelligenter Formenbau tragen dazu bei, dass sich die Teile nicht verziehen und die richtige Größe haben.

Formverschiebung

Eine Formverschiebung tritt auf, wenn die beiden Formhälften nicht übereinstimmen. Dadurch entsteht am fertigen Teil eine Stufe oder Beule. Eine Formverschiebung bedeutet oft, dass das Teil nicht die richtige Größe hat. Die Hauptgründe dafür sind lockere Klammern, abgenutzte Stifte oder grobe Handhabung.

Um ein Verrutschen der Form zu verhindern, überprüfen die Arbeiter die Form, bevor sie das Metall gießen. Sie verwenden starke Klemmen und überprüfen die Werkzeuge häufig. Schulungen helfen den Arbeitern, Probleme frühzeitig zu erkennen. Wenn die Formen stabil und ausgerichtet sind, passen die Teile besser in die Größenvorgaben und müssen seltener repariert werden.

Tipp: Wenn Sie bei der Konstruktion der Formen, dem Zusammenbau der Formen und der Kühlung genau aufpassen, können Sie häufige Probleme vermeiden und die engen Größenvorschriften leichter einhalten.

Verbesserung der Maßgenauigkeit

Bewährte Praktiken

Kundenspezifischer Sandguss kann genauer sein, wenn man die richtigen Schritte befolgt. In der Vergangenheit schätzten viele Werkstätten, wie stark sie die Modellgrößen ändern mussten. Dieses Raten bedeutete oft mehr Testläufe und höhere Kosten. Heute raten Experten dazu, Computermodelle zu verwenden, um zu sehen, wie das Teil aussehen wird. Diese Modelle tragen dazu bei, die Zahl der Testgüsse zu verringern und Ressourcen zu sparen.

Die Betriebe sollten auf das Kernmaterial und den Zeitplan achten. Die Art des Kerns, die Menge des verwendeten Harzes und die Verweildauer des Kerns in der Form sind entscheidend. Die Teams untersuchen diese Faktoren, um bessere Schrumpfungsregeln aufzustellen. Die Wahl der richtigen Schrumpfungszahl ist wichtig, weil sie sich für jeden Auftrag ändern kann. So benötigen beispielsweise Kokillen und Sandkerne unterschiedliche Schrumpfungswerte.

Die Verwendung von Normen wie ISO, ASTM oder DIN trägt dazu bei, dass die Ergebnisse gleich bleiben. Betriebe, die auf ihre Zahlen achten und diese Regeln befolgen, machen weniger Fehler beim individuellen Sandguss.

Der Einsatz von Computermodellen, praktischen Tests und strengen Kontrollen funktioniert am besten. Betriebe, die diese Dinge tun, stellen Teile her, die besser passen und weniger Abfall verursachen.

Moderne Werkzeuge

Neue Technologien haben das Sandgießen nach Kundenwunsch verbessert. Mit Hilfe von Computerprogrammen können Ingenieure vor der Herstellung eines Teils sehen, wie es schrumpfen oder seine Form verändern wird. Diese Programme verwenden Daten über Sand, Harz und Hitze, um zu erraten, was passieren wird. Die Arbeiter können den Prozess ändern, bevor sie das Metall gießen.

Die Betriebe verwenden auch Sensoren und Scanner, um die Teile während und nach dem Gießen zu prüfen. Diese Geräte messen die Größe und Form jedes Teils. Wenn etwas nicht in Ordnung ist, können die Arbeiter es schnell reparieren. Die Schulung der Mitarbeiter im Umgang mit diesen Werkzeugen ist sehr wichtig. Gut geschulte Teams finden Probleme frühzeitig und sorgen dafür, dass der individuelle Sandguss gut funktioniert.

Tipp: Betriebe, die neue Werkzeuge kaufen und ihre Mitarbeiter schulen, erzielen eine bessere Genauigkeit und sparen langfristig Geld.

Sandguss funktioniert am besten, wenn die Arbeiter jeden Schritt genau beobachten. Sie müssen gute Materialien verwenden und die richtigen Schritte befolgen. Teams, die bessere Teile herstellen wollen, sollten diese Dinge tun:

- Wählen Sie starken Sand und gut gemachte Muster.

- Prüfen Sie, wie die Form zusammengesetzt und ausgerichtet ist.

- Achten Sie darauf, dass das Metall mit der richtigen Hitze gegossen wird und langsam abkühlt.

- Schauen Sie sich jeden Teil sorgfältig an und beenden Sie ihn.

Teams werden besser, wenn sie neue Fähigkeiten erlernen und ihre Arbeit häufig überprüfen. Selbst kleine Änderungen in der Arbeitsweise können Teile verbessern und Fehler vermeiden helfen.

FAQ

Was ist der Hauptgrund für Größenänderungen bei Sandgussteilen?

Sandformen können sich verschieben oder ihre Form verändern, wenn heißes Metall eindringt. Diese Bewegung führt dazu, dass das fertige Teil größer oder kleiner wird oder sich verzieht. Die Arbeiter müssen die Stärke der Form und die Gießschritte kontrollieren, um diese Veränderungen zu verringern.

Wie überprüfen die Arbeitnehmer, ob ein Sandgussteil den Größenvorschriften entspricht?

Die Arbeiter verwenden Werkzeuge wie Messschieber, Mikrometer und 3D-Scanner. Sie messen die wichtigsten Punkte an jedem Teil. Die Qualitätsteams vergleichen diese Zahlen mit dem Plan. Wenn ein Teil nicht übereinstimmt, korrigieren sie den Prozess.

Können mit Sandguss sehr präzise Teile hergestellt werden?

Sandguss kann in der Regel nicht die engen Toleranzen von Druckguss oder Feinguss erreichen. Die meisten Sandgussteile müssen zusätzlich bearbeitet werden, um die strengen Größenvorschriften zu erfüllen. Die Betriebe verwenden besseren Sand und sorgfältige Arbeitsschritte, um die Genauigkeit zu verbessern.

Welche Maßnahmen helfen, Verformungen beim Sandguss zu vermeiden?

Die Arbeiter verwenden eine gleichmäßige Kühlung, starke Formen und ein intelligentes Teiledesign. Sie vermeiden dicke und dünne Wände in ein und demselben Teil. Eine sorgfältige Handhabung nach dem Gießen trägt ebenfalls dazu bei, dass die Teile gerade und gerade bleiben.