Lost Foam Casting Hersteller

KEMING ist ein professioneller Hersteller mit Sitz in Ningbo, China, der sich auf Lost Foam Casting-Dienstleistungen spezialisiert hat. Mit mehr als 20 Jahren Erfahrung und einer modernen Fabrik, die mit fortschrittlichen CNC-Bearbeitungsmaschinen ausgestattet ist, bietet KEMING hochwertige, kundenspezifische Lost Foam Casting-Lösungen, die auf unterschiedliche industrielle Anforderungen zugeschnitten sind.

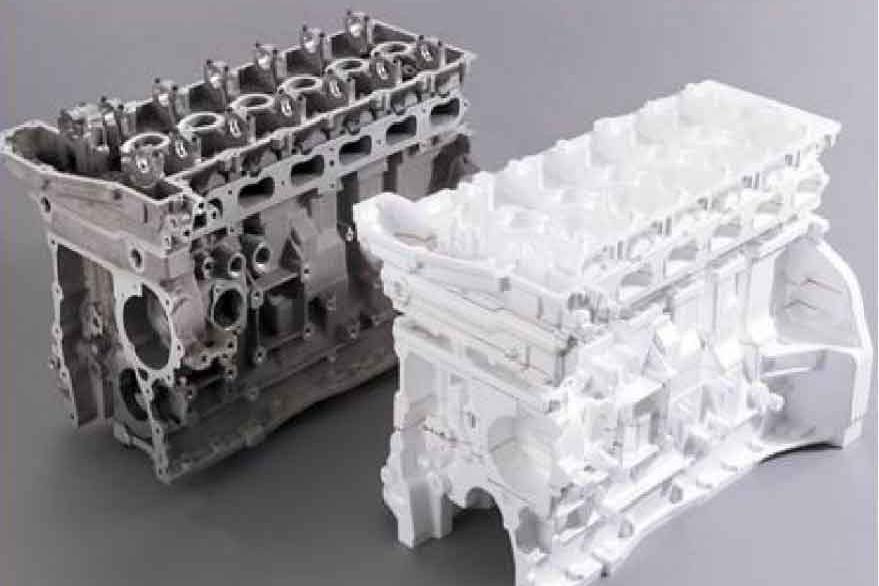

Beim Lost-Foam-Casting-Verfahren bei KEMING werden präzise Schaumstoffmodelle erstellt, die mit feuerfestem Material beschichtet und dann in Sand eingebettet werden. Wenn geschmolzenes Metall in die Form gegossen wird, verdampft das Schaumstoffmodell und hinterlässt einen detaillierten Metallguss, der nur minimale Bearbeitung erfordert. Dieses Verfahren ermöglicht komplexe Formen, eine hervorragende Maßgenauigkeit und geringere Werkzeugkosten und ist daher ideal für die Herstellung komplizierter Teile aus verschiedenen Metallen wie Stahl, Eisen und Legierungen.

Warum wählen KEMING als Ihr Gusshersteller

- KEMING verfügt seit seiner Gründung im Jahr 2003 über mehr als 20 Jahre Erfahrung. Wir können Gussteile mit verlorener Form nach Ihren Zeichnungen oder Mustern herstellen. Mit mehr als 100 Rohstoffen und 5.000 Produkttypen bieten wir eine große Vielfalt.

- Unser modernes Werk erstreckt sich über 5.000 Quadratmeter und beschäftigt 50 qualifizierte Mitarbeiter. Wir setzen fortschrittliche Ausrüstung ein, darunter 30 Drehbänke, 10 CNC-Maschinen und zwei Gießstraßen. Wir produzieren jährlich über 2.000 Tonnen Verdunstungsgussteile.

- KEMING führt eine strenge Qualitätskontrolle durch und erfüllt die weltweiten Normen wie ASTM, DIN und JIS. Wir gewährleisten fehlerfreie Gussteile durch gründliche Prüfverfahren. Wählen Sie KEMING für zuverlässige, hochwertige Gussteile.

Lost Foam Gussmaterialien

Bereitstellen durch KEMING

Das Lost-Foam-Gießverfahren von KEMING ist kosteneffizient und umweltfreundlich. Es macht den Einsatz von Kernen überflüssig und senkt die Arbeits- und Werkzeugkosten. Das Verfahren erzeugt endkonturnahe Gussteile mit minimaler Bearbeitung, was Zeit und Material spart. Es ermöglicht auch komplexe Geometrien und dünne Wände, was die Konstruktionsfreiheit und Leistung erhöht. KEMING bietet qualitativ hochwertige Lost-Foam-Gussteile aus verschiedenen Metallen an, darunter Aluminium, Gusseisen und Sphäroguss, die alle ihre eigenen Vorteile haben.

Lost Foam Aluminium

Die von KEMING hergestellten Aluminiumgussteile sind leicht und haben eine ausgezeichnete Korrosionsbeständigkeit. Die gute Wärmeleitfähigkeit und das gute Verhältnis von Festigkeit zu Gewicht machen Aluminium zu einem idealen Werkstoff für Teile in der Automobil- und Luftfahrtindustrie. Das Lost Foam-Verfahren ermöglicht komplexe Formen mit glatten Oberflächen und engen Toleranzen, was die Bearbeitungskosten senkt.

Lost Foam Gusseisen

KEMING liefert Gusseisen mit verlorenem Schaum, das für seine außergewöhnliche Verschleißfestigkeit und überlegene Festigkeit bekannt ist. Gusseisen wird häufig für schwere Maschinen und Motorenteile in der Automobilindustrie verwendet. Mit dem Lost-Foam-Verfahren lassen sich komplizierte Konstruktionen realisieren und Defekte wie Porosität reduzieren, was zu langlebigen, hochwertigen Gussteilen führt.

Gusseisen mit Kugelgraphit

Gussteile aus duktilem Eisen von KEMING vereinen die Zähigkeit von Stahl mit der Gießbarkeit von Eisen. Im Vergleich zu herkömmlichem Gusseisen weisen sie eine höhere Schlagzähigkeit und Flexibilität auf. Im Lost-Foam-Verfahren stellt KEMING Teile mit präzisen Abmessungen und hervorragender Oberflächengüte her, die für Industrie- und Automobilanwendungen geeignet sind.

Lost Foam Gießen Prozess

Die KEMING Lost Foam Casting-Dienstleistungen legen den Schwerpunkt auf Qualität und Effizienz, unterstützt durch die ISO9001-Zertifizierung und die Verpflichtung zu Spitzenleistungen "Made in China". Zu unseren Fähigkeiten gehört die Herstellung von Gussteilen mit engen Toleranzen, komplexen Geometrien und hervorragenden Oberflächen.

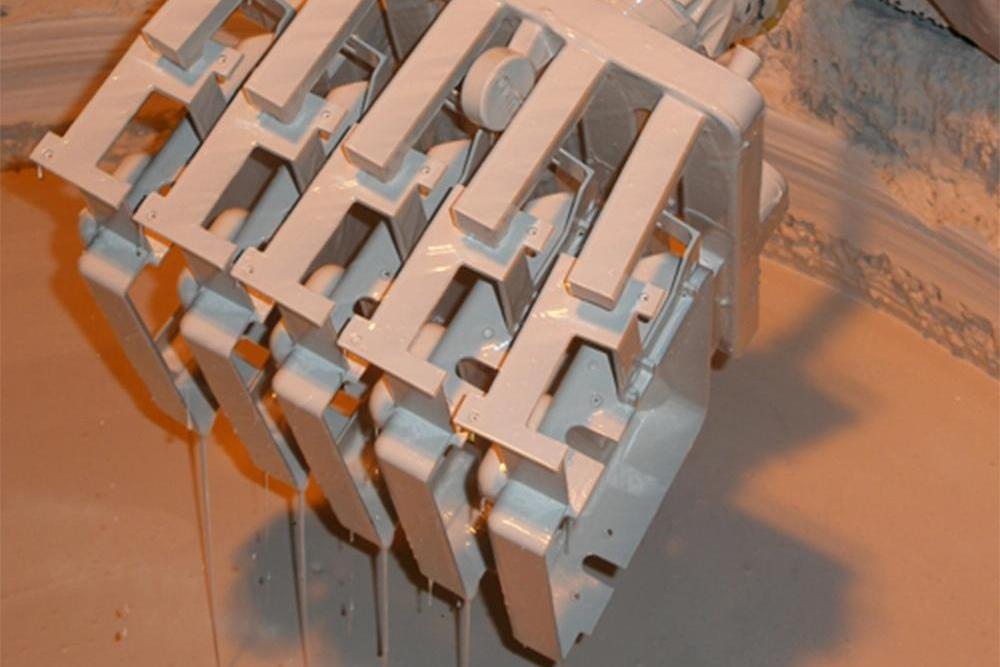

Musterentwurf & Montage

Ein Schaumstoffmodell des Teils wird aus expandiertem Polystyrol (EPS) mithilfe von Gussformen oder CNC-Bearbeitung für eine präzise Form hergestellt. Es wird an einem Anguss befestigt und bildet eine Baugruppe, die häufig Anschnitte und Speiser enthält, um den Fluss des geschmolzenen Metalls zu leiten und das Entweichen von Gas während des Gießens zu ermöglichen.

Auftragen von Isolieranstrichen

Das zusammengesetzte Schaumstoffmodell wird mit einem feuerfesten Material beschichtet, um eine Schale um das Schaumstoffmodell zu bilden. Diese Schale dient als Form für den Guss. Die feuerfeste Beschichtung wird durch verschiedene Verfahren wie Tauchen, Sprühen oder Pinseln aufgebracht, um die gewünschte Dicke und Festigkeit zu erreichen.

Platzieren des Musters in der Sandflasche

Mehrere beschichtete Schaumstoffmodelle werden zu einem Cluster zusammengefügt, der dann in eine Küvette gelegt wird. Die Küvette wird mit Sand oder einem anderen Stützmaterial gefüllt, um die Struktur während des gesamten Gießprozesses aufrechtzuerhalten und sicherzustellen, dass die Modelle stabil bleiben, bis die Form hergestellt ist.

Gießen des geschmolzenen Metalls

Das Schaumstoffmuster und die Schalenform werden in eine Küvette gelegt, dann wird geschmolzenes Metall hineingegossen. Die Hitze des Metalls lässt den Schaum verdampfen, der durch die Schale entweicht und einen Hohlraum bildet. Das geschmolzene Metall füllt diesen Hohlraum aus, erstarrt und bildet das endgültige Gussteil innerhalb der feuerfesten Schale.

Sammeln der verlorenen Wachsabgüsse

Nach dem Erstarren des Metalls wird die feuerfeste Hülle abgebrochen und das Gussteil entnommen. Der restliche Schaum wird durch Ausschütteln entfernt. Das Wachsausschmelzverfahren kann dann durch Schleifen, maschinelle Bearbeitung und Oberflächenbehandlung fertiggestellt werden, um genaue Abmessungen und eine glatte Oberfläche zu gewährleisten.

Lost Foam Casting in verschiedenen Branchen

Unsere fortschrittliche Technologie und unser qualifiziertes Team sorgen dafür, dass jedes Gussteil zuverlässig und kostengünstig ist.

Autoindustrie

Bauindustrie

Luft- und Raumfahrtindustrie

Unterhaltungselektronik

Vorteil von Lost Foam Gießen

Hochdimensionale Genauigkeit und komplexe Geometrien

Beim Lost Foam Casting werden komplizierte, präzise Teile hergestellt, indem Polystyrolschaummodelle expandiert werden, um die Formen vollständig auszufüllen. Es ermöglicht komplexe Formen, interne Durchgänge und dünne Wände in einem Stück, wodurch die Montage entfällt und die Bearbeitung nach dem Gießen minimiert wird, was zu einer effizienten Nettoformproduktion führt.

Reduzierte Bearbeitungs- und Montageschritte

Das Lost-Foam-Gießen ermöglicht die Herstellung von endkonturnahen Teilen mit integrierten Baugruppen und reduziert den Bedarf an zusätzlichen Bearbeitungs-, Endbearbeitungs- und Montageverfahren erheblich. Dies senkt die Arbeitskosten und die Herstellungszeit sowie die Menge des verwendeten Metalls und reduziert den Materialabfall.

Keine Notwendigkeit für Schräglagen oder Trennlinien

Im Gegensatz zu herkömmlichen Gießverfahren, bei denen Entformungsschrägen und Trennlinien zum Entfernen des Modells erforderlich sind, werden beim Lost Foam-Gießen Schaumstoffmodelle verwendet, die während des Gießens verdampfen. Dadurch werden Entformungsschrägen und Trennlinien überflüssig, was eine größere Designfreiheit und präzisere Gussteile ermöglicht.

Umwelt- und Kostenvorteile

Das Lost-Foam-Gießen verbraucht weniger Wasser und Energie als Verfahren wie das Grünsandgießen. Es erzeugt erheblich weniger Abfälle und schädliche Emissionen und ermöglicht gleichzeitig einfachere Sandrückgewinnungs- und Recyclingverfahren. Dies führt zu einer geringeren Umweltbelastung und potenziellen Kosteneinsparungen im Laufe der Zeit.

Vereinfachtes und flexibles Verfahren

Der gesamte Prozess ist relativ einfach und hochgradig automatisiert, was zu deutlich kürzeren Vorlaufzeiten führt. Darüber hinaus bietet es die Möglichkeit, Muster mehrere Monate lang sicher zu speichern. Diese Flexibilität unterstützt sowohl das Prototyping als auch die Massenproduktion mit gleichbleibender Qualität.

FAQs über Lost Foam Casting

Ist Lost-Foam-Gießen besser als Sandguss?

Das Lost-Foam-Gießen bietet mehrere Vorteile gegenüber dem herkömmlichen Sandguss. Es bietet eine höhere Produktivität mit weniger Fehlern wie Kernverschiebungen und Oberflächenfehlern, was zu besseren Ausbeutequoten führt.

LFC ist ideal für komplexe, detaillierte Teile mit glatten Oberflächen und engen Maßtoleranzen, im Gegensatz zum Sandguss, der sich besser für einfachere, größere Teile eignet, aber rauere Oberflächen aufweist.

Das LFC-Verfahren ist jedoch aufgrund der Herstellung von Schaumstoffmodellen mit höheren Vorlaufkosten verbunden, reduziert jedoch die Bearbeitungskosten nach dem Gießen, da keine Entformungswinkel erforderlich sind.

Für zuverlässige Lost-Foam-Gießdienstleistungen ist KEMING ein empfohlener Lieferant, der für Qualität und Präzision bei komplexen Gussteilen bekannt ist. Wir können Ihnen helfen, mit der Lost-Foam-Gießtechnologie hervorragende Ergebnisse zu erzielen.

Ist verlorener Schaumguss entbehrlich?

Ja, Lost Foam Casting ist ein Verbrauchsverfahren. Dabei wird ein Schaumstoffmodell verwendet, das beim Gießen zerstört wird. Das Schaumstoffmodell besteht aus Polystyrol und verdampft, wenn geschmolzenes Metall in die Form gegossen wird. Gebrauchte Schaumstoffmodelle können jedoch in kleine Stücke zerkleinert und dann zur Herstellung neuer Schaumstoffmodelle wiederverarbeitet werden, was das Recycling im Lost-Foam-Gießverfahren ermöglicht. Darüber hinaus wird berichtet, dass wiedergewonnener Schaumstoff in mehr als 95% der Fälle wiederverwendet werden kann, was die Effizienz und Nachhaltigkeit der Schaumstoffwiederverwendung in diesem Gießverfahren unterstreicht. Diese Wiederverwendung trägt zur Abfallreduzierung bei und unterstützt die Energierückgewinnung bei der Verbrennung von Schaumstoffabfällen, was die Umweltbelastung weiter verringert.

Wie hoch sind die Kosten für das Lost Foam Casting?

Die Kosten des Lost-Foam-Gießens hängen von mehreren Faktoren ab. Dazu gehören die Größe und Komplexität des Teils, die Art des verwendeten Metalls und das Produktionsvolumen. Das Lost-Foam-Gießen kann Kosten einsparen, da weniger Bearbeitungs- und Montageschritte erforderlich sind. Allerdings können die anfänglichen Kosten für die Herstellung von Schaumstoffmodellen und Formen höher sein als bei herkömmlichen Verfahren. Bei kleinen Serien können die Kosten pro Teil höher sein. Bei Großserien sinken die Kosten in der Regel aufgrund der Effizienz. Insgesamt bietet das Lost-Foam-Gießen ein gutes Gleichgewicht zwischen Kosten und Qualität, insbesondere bei komplexen Formen und mittleren bis großen Produktionsserien.