La fundición a la cera perdida utiliza diversos materiales para crear piezas precisas y duraderas. Entre los materiales más comunes se encuentran las aleaciones de aluminio, el acero inoxidable, el acero al carbono, el acero aleado, las aleaciones de cobre, las superaleaciones con base de níquel y de cobalto, así como la cerámica para moldes. Cada grupo de materiales ofrece propiedades únicas; por ejemplo, el aluminio es ligero y fuerte, mientras que el acero inoxidable resiste eficazmente la oxidación. La selección de los metales o aleaciones adecuados para la fundición a la cera perdida influye significativamente tanto en el rendimiento de las piezas como en su coste global. Sólo la fase de fusión puede suponer hasta 39% del coste total debido al peso y al precio del material.

| Fase de costes | Porcentaje del coste total (%) |

|---|---|

| Fundición | 32 – 39 |

Entre ellos, el acero inoxidable es el material más utilizado en la fundición a la cera perdida, sobre todo para piezas que requieren gran precisión. Las aleaciones de aluminio y cobre también se eligen con frecuencia para aplicaciones que requieren componentes ligeros o conductividad eléctrica. Cada material es más adecuado para usos específicos, como componentes aeroespaciales o instrumentos médicos, lo que pone de relieve la versatilidad de la fundición a la cera perdida.

Principales conclusiones

- Elegir el mejor metal o aleación en fundición de precisión hace que las piezas sean más resistentes. También ayuda a que encajen mejor y cuesten menos de fabricar.

- El acero inoxidable se utiliza mucho porque no se oxida. Las aleaciones de aluminio son buenas para fabricar piezas ligeras. Las superaleaciones funcionan bien cuando las cosas se calientan mucho.

- Los moldes de cerámica y los patrones de cera ayudan a crear formas con todo lujo de detalles. También ayudan a que las piezas tengan superficies lisas y tamaños exactos.

- Probar los materiales ayuda a utilizar menos y a mantener una alta calidad. Así se ahorra dinero y recursos.

- Las distintas industrias eligen los metales en función de sus necesidades. Algunas necesitan fuerza, otras resistencia al calor y otras protección contra el óxido.

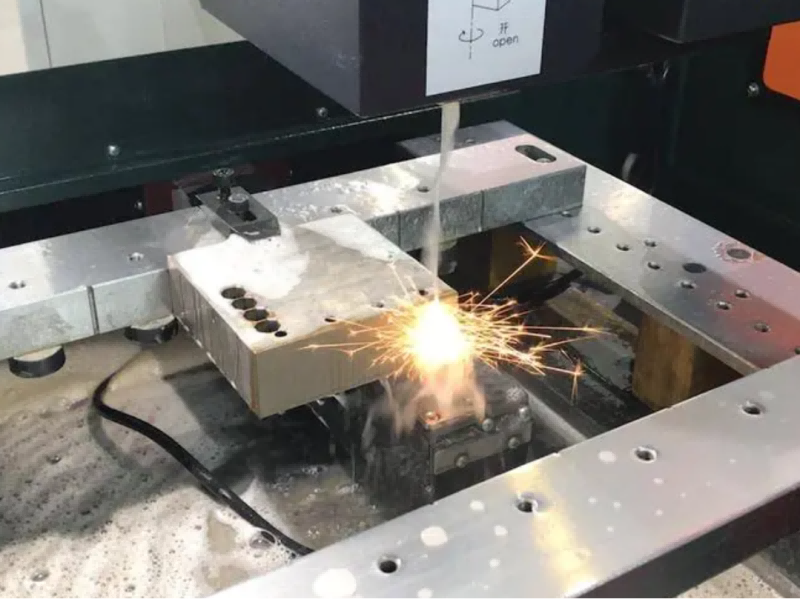

Proceso de fundición a la cera perdida

En proceso de fundición de precisión también se denomina fundición a la cera perdida. Permite fabricar piezas metálicas con formas exactas. Primero se hace un patrón de cera. Este patrón se cubre con una capa de cerámica. A continuación, se vierte metal caliente en el molde. Pueden utilizarse muchos materiales, como metales y cerámica. Esto ayuda a fabricar piezas con formas complicadas y medidas ajustadas. El proceso comienza con un modelo de cera. La cáscara de cerámica se construye alrededor de la cera. La cera se funde y deja un espacio para el metal.

Selección de materiales

Elegir el material adecuado es muy importante. Afecta a la calidad, resistencia y coste de la pieza. Cada trabajo necesita un material que se adapte a su uso. El acero inoxidable no se oxida fácilmente. Es bueno para piezas médicas y alimentarias. Las aleaciones de aluminio son ligeras y resistentes. Funcionan bien en coches y aviones. Las superaleaciones de níquel y cobalto soportan altas temperaturas. Se utilizan en álabes de turbinas.

A la hora de elegir los materiales, hay que tener en cuenta algunos aspectos:

- La pieza debe ser lo suficientemente fuerte y resistente.

- No debe oxidarse en lugares difíciles.

- El tamaño debe ser el adecuado y no debe encoger demasiado.

- Debe ser fácil de moldear y acabar.

- Hay que sopesar el coste y lo bien que funciona.

Herramientas como espectrómetros y tensiómetros comprueban los materiales. Se aseguran de que cada lote sea suficientemente bueno. Una buena elección de materiales puede reducir los residuos en 15-20%. Pueden ayudar a utilizar entre 85 y 90% del material. La chatarra puede bajar a 5% o menos. Esto significa mejor calidad y menos residuos.

Materiales para moldes

El material del molde cambia la suavidad y exactitud de la pieza. Se utiliza un patrón de cera para hacer una cáscara de cerámica. Esta cáscara es el molde para el metal. El poliuretano y la silicona se utilizan para hacer el primer modelo de cera. Los moldes de poliuretano fabrican modelos de cera que se contraen aproximadamente 1,0%. Así se consigue una mayor precisión de tamaño. Los moldes de silicona pueden hacer formas más detalladas y piezas más lisas. Pero encogen más, alrededor de 2,2%.

| Material del molde | Contracción media (%) | Notas de rendimiento |

|---|---|---|

| Poliuretano | 1.0 | Precisión, menos distorsión, mejor para tolerancias estrechas |

| Silicona | 2.2 | Mejor acabado superficial, admite formas complejas, mayor retracción |

Los errores durante la inmersión pueden hacer que la pieza sea 0,2-0,4% más pequeña. Máquinas especiales comprueban el tamaño en cada paso. El proceso aprovecha muy bien los equipos, hasta 95% del tiempo. El reciclaje es importante. La industria intenta reutilizar 80% de materiales. Esto ahorra dinero y ayuda al planeta.

Nota: El método de fundición a la cera perdida permite utilizar aleaciones y cerámicas especiales. Esto permite crear piezas para trabajos duros como aviones, coches y herramientas médicas.

Materiales de fundición a la cera perdida

Fundición a la cera perdida utiliza muchos metales y aleaciones. Cada grupo tiene características especiales para diferentes trabajos. El material que elijas cambia la resistencia, el peso o el coste de la pieza. En la tabla siguiente se comparan los metales y aleaciones más comunes:

| Propiedad | Acero al carbono | Acero inoxidable | Aluminio | Aleaciones a base de níquel | Aleaciones a base de cobre |

|---|---|---|---|---|---|

| Resistencia a la corrosión | Bajo | Alta | Medio | Alta | Alta |

| Resistencia al desgaste | Medio | Bajo | Bajo | Bajo | Alta |

| Resistencia a la tracción | Medio | Bajo | Bajo | Medio | Bajo |

| Dureza | Medio | Bajo | Bajo | Medio | Bajo |

| Maquinabilidad | Medio | Bajo | Alta | Bajo | Alta |

| Precio | Bajo | Alta | Medio | Alta | Medio |

Aleaciones de aluminio

El aluminio es la mejor elección para la fundición a la cera perdida. Es ligero y fácil de moldear. Además, transporta bien el calor. El aluminio puro desplaza el calor a 235 W/m-K. Esto ayuda a enfriar las cosas. Las aleaciones de aluminio son buenas para piezas resistentes y ligeras. El aluminio de alta calidad se utiliza en aviones, coches y aparatos electrónicos. Hace las cosas más ligeras pero fuertes. Empresas como Nu-Cast utilizan la fundición de aluminio para piezas de defensa. Entre ellas están los chasis electrónicos y los cuerpos de las cámaras. El aluminio puede fabricar paredes finas y formas complicadas. Es ideal para fabricar piezas exactas.

Acero inoxidable

El acero inoxidable es popular porque no se oxida. Se utiliza para herramientas médicas, máquinas alimentarias y piezas de barcos. El acero inoxidable es unas 2,5 veces más pesado que el aluminio. Esto lo hace más pesado pero también más resistente. Ofrece un acabado liso y funciona en lugares difíciles. La gente elige el acero inoxidable cuando las piezas deben durar y mantenerse limpias.

Acero al carbono y aleado

El acero al carbono y el acero aleado se utilizan mucho. El acero al carbono es resistente y cuesta menos que el acero inoxidable. Se utiliza para engranajes, válvulas y máquinas. Al acero aleado se le añaden elementos adicionales. Esto lo hace más fuerte y resistente. El acero aleado se utiliza en coches, edificios y grandes máquinas. Estos aceros pueden soportar mucha fuerza y golpes. El acero al carbono es mejor para piezas fuertes que no necesitan luchar contra el óxido. El acero aleado se elige para piezas que deben durar y trabajar duro.

Aleaciones de cobre

Las aleaciones de cobre incluyen el bronce y el latón. Transmiten muy bien la electricidad y el calor. No se oxidan fácilmente y son fáciles de moldear. Estas aleaciones se utilizan para alambres, tuberías y adornos. Las aleaciones de cobre también se desgastan bien, por lo que son buenas para piezas móviles. Su color brillante y su aspecto liso son agradables para el arte y la joyería.

Superaleaciones de níquel y cobalto

Las superaleaciones de níquel y cobalto son especiales. Soportan temperaturas muy elevadas y no se oxidan. Estas aleaciones se utilizan en motores a reacción, turbinas y piezas médicas. En la Segunda Guerra Mundial, la fundición a la cera perdida permitió fabricar palas y motores con estas aleaciones. Esto permitía hacer formas complicadas con gran precisión. Las superaleaciones de níquel y cobalto cuestan más. Pero son necesarias para piezas sometidas a mucho calor y tensión.

Otros materiales

Algunas empresas utilizan materiales poco comunes para piezas especiales. Entre ellos están el titanio, el magnesio y el vidrio. La cerámica se utiliza para hacer los moldes, no las piezas. Los moldes de cerámica ayudan a fabricar piezas lisas y detalladas. La cera se cubre con cerámica para hacer el molde. Algunas industrias utilizan vidrio o cerámica para piezas que deben combatir el calor o los productos químicos. Estos materiales ayudan a hacer formas exactas y especiales.

Consejo: La fundición a la cera perdida permite fabricar piezas muy próximas a su forma final. Funciona con muchas aleaciones, incluso las duras. Esto reduce los residuos y ahorra dinero. Los robots y las máquinas ayudan a que el proceso sea más rápido y mejor.

Los materiales de fundición a la cera perdida ofrecen a los ingenieros muchas opciones. Cada metal o aleación sirve para un trabajo distinto. La mejor elección depende de lo que deba hacer la pieza y de dónde vaya a utilizarse.

Propiedades y aplicaciones

Propiedades mecánicas

Los metales y aleaciones de la fundición a cera perdida tienen muchas propiedades mecánicas. Éstas ayudan a los ingenieros a elegir el mejor material para cada pieza. Las aleaciones de titanio como el Ti64 pueden debilitarse en piezas gruesas. Pueden perder más de 15% de su resistencia tras un uso prolongado a altas temperaturas. Esto ocurre cuando los granos del interior del metal aumentan de tamaño. Los granos más grandes debilitan la pieza. La siguiente tabla muestra cómo el grosor de la pared cambia la resistencia del Ti64 después de 500 horas a 200-300°C:

| Espesor de pared | Pérdida de resistencia a la tracción (%) | Motivo del cambio |

|---|---|---|

| Delgado | Bajo | Crecimiento del grano pequeño |

| Medio | Moderado | Algunos granos gruesos anormales |

| Grueso | >15 | Engrosamiento del grano grande |

Los ingenieros se fijan en estos datos para elegir aleaciones que se mantengan resistentes. La fundición a la cera perdida fabrica piezas con gran detalle y medidas ajustadas. Esto ayuda a crear piezas resistentes y detalladas a la vez.

Resistencia a la corrosión

La resistencia a la corrosión es muy importante para muchas piezas de fundición. Metales como el acero inoxidable, las aleaciones de níquel y el titanio no se oxidan fácilmente. También resisten los daños causados por los productos químicos. Los laboratorios lo comprueban con métodos como el ASTM C1617. En estas pruebas, las muestras de metal se sumergen en soluciones químicas agresivas. Los científicos comprueban cuánto peso pierde el metal. Esto muestra la Tasa de Pérdida de Masa por Corrosión. Utilizan pruebas matemáticas para asegurarse de que los resultados son buenos. Otros ensayos, como el de niebla salina neutra, aceleran la corrosión. Esto ayuda a ver cómo se comportan los metales en lugares difíciles. Estas pruebas ayudan a las empresas a elegir los metales que duran más en lugares húmedos o salados.

Aplicaciones típicas

Muchas industrias utilizan la fundición a cera perdida por distintos motivos. Cada industria elige los metales y aleaciones que mejor funcionan para ella. La siguiente tabla muestra algunos usos comunes:

| Industria | Materiales utilizados | Aplicaciones | Principales ventajas |

|---|---|---|---|

| Automoción | Aluminio, acero, aleaciones de cobre | Piezas de motor, chasis, engranajes | Ligero, resistente y preciso |

| Medicina y sanidad | Titanio, aleaciones de cobalto-cromo | Implantes, herramientas quirúrgicas | Biocompatible, ajuste personalizado |

| Aeroespacial y defensa | Superaleaciones, titanio | Álabes de turbina, piezas de motor | Alta resistencia, resistencia al calor |

| Maquinaria industrial | Acero, aleaciones especiales | Piezas de máquinas, válvulas | Formas duraderas y complejas |

| Petróleo y gas | Aleaciones especiales | Componentes de alta presión | Resistencia a la corrosión |

| Electrónica | Cobre, aleaciones especiales | Conectores, componentes de precisión | Detalles finos, calidad de la superficie |

La fundición a la cera perdida ayuda a fabricar piezas con formas complicadas y superficies lisas. Muchas industrias necesitan este proceso para obtener un alto nivel de detalle y un buen acabado superficial. Se utiliza cuando las piezas deben encajar bien o funcionar en lugares difíciles.

Guía comparativa

Rendimiento de los materiales

Los distintos metales y aleaciones tienen su propia resistencia. El titanio, el acero inoxidable y las superaleaciones con base de níquel son muy resistentes. También resisten el calor y la corrosión. La fundición a presión de titanio produce piezas de alta resistencia a la tracción. Estas piezas tienen entre 860 y 1070 MPa. El moldeo por inyección de titanio metálico, o TiMIM, puede alcanzar la cima de este rango. Las piezas TiMIM son menos quebradizas y se doblan más antes de romperse. También tienen una calidad más uniforme. La fundición a la cera perdida es buena para formas grandes o complicadas. El TiMIM es mejor para piezas pequeñas y detalladas. El acero inoxidable no se oxida y funciona en lugares húmedos. Las superaleaciones con base de níquel soportan altas temperaturas. Se utilizan en motores a reacción y turbinas. Las aleaciones de cobre mueven bien la electricidad y no se desgastan con rapidez. Se utilizan para piezas eléctricas y móviles. Cada grupo de materiales se elige para determinadas tareas en la fabricación de piezas metálicas.

| Propiedad | Fundición a la cera perdida (MPa / %) | TiMIM (MPa / %) |

|---|---|---|

| Resistencia a la tracción (UTS) | 860 - 1070 MPa (125 - 155 ksi) | Hasta 1070 MPa (155 ksi) |

| Límite elástico (YS) | 758 - 965 MPa (115 - 140 ksi) | Hasta 965 MPa (140 ksi) |

| Alargamiento | 8% – 18% | Hasta 18% |

| Reducción de la superficie | 14% – 40% | Hasta 40% |

Nota: La fundición a la cera perdida puede ensuciarse con cáscaras de cerámica o cera. Esto puede reducir la calidad de la pieza. TiMIM tiene menos riesgo de que esto ocurra y ofrece resultados más uniformes.

Consideraciones económicas

El material que elijas cambia el precio y los residuos. El aluminio y el acero al carbono son más baratos y fáciles de moldear. Las superaleaciones de níquel y cobalto cuestan más, pero duran más en trabajos duros. La fundición a la cera perdida utiliza más material que el TiMIM. Esto se debe a los bebederos y las coquillas cerámicas, que generan residuos adicionales. El TiMIM produce piezas con menos residuos y consume menos energía. Pero sólo sirve para piezas pequeñas fabricadas en grandes cantidades. Para piezas grandes o especiales, la fundición a la cera perdida cuesta menos. Las empresas deben tener en cuenta el precio, los residuos y el número de piezas que necesitan.

Consejos de selección

Los ingenieros utilizan consejos para elegir el mejor material para la fundición a la cera perdida. Se fijan en lo que necesita la pieza, como resistencia, calor y protección contra la oxidación. En el caso de las superaleaciones con base de níquel, modelos como el criterio Niyama ayudan a detectar y detener problemas como la contracción o los agujeros. Estos modelos ayudan a elegir el metal y el molde cerámico adecuados. Los buenos moldes deben ser resistentes y estables al calor. Tampoco deben reaccionar con la aleación. Los nuevos métodos, como la fabricación aditiva, hacen que los moldes sean más exactos y se cometan menos errores. Con estos consejos, los ingenieros pueden fabricar mejores piezas con menos problemas.

Elegir los mejores metales y aleaciones para la fundición a la cera perdida ayuda a fabricar piezas resistentes, exactas y no demasiado caras. Cada material funciona mejor para determinados trabajos. El acero inoxidable es bueno porque no se oxida. El aluminio se elige cuando las piezas deben ser ligeras. Las superaleaciones se utilizan en aviones. Las aleaciones de cobre son habituales en electrónica.

- Los ingenieros deberían:

- Fíjese en lo que debe hacer la pieza

- Hable con expertos o proveedores sobre fundición

- Asegúrese de que el material se ajusta al trabajo

Utilizar el material de fundición a la cera perdida adecuado hace que las piezas funcionen mejor y duren más.

PREGUNTAS FRECUENTES

¿Qué hace que determinados metales y aleaciones sean adecuados para la fundición a la cera perdida?

Algunos metales y aleaciones son mejores para fundición de precisión. Fluyen con facilidad y se funden a temperaturas más bajas. Sus propiedades son las mismas cuando se calientan. El acero inoxidable no se oxida. Las aleaciones de aluminio son ligeras pero resistentes. Las superaleaciones con base de níquel soportan mucho calor. Estas cosas ayudan a fabricar piezas lisas y detalladas.

¿Qué metal es mejor para piezas ligeras de fundición a la cera perdida?

Las aleaciones de aluminio son la mejor elección para piezas ligeras. No son pesadas, pero sí resistentes. Los ingenieros las utilizan en aviones, coches y electrónica. El aluminio permite hacer formas finas y complicadas. Por eso es ideal para piezas de fundición detalladas.

¿Por qué eligen las industrias el acero inoxidable para la fundición a presión?

El acero inoxidable no se oxida y se mantiene fuerte. Se utiliza en herramientas y equipos de los sectores alimentario, médico y naval. Su aspecto es limpio y dura en lugares difíciles. El acero inoxidable se elige cuando las piezas deben ser seguras y durar mucho tiempo.

¿Cuándo deben utilizar los ingenieros superaleaciones de níquel o cobalto en la fundición a cera perdida?

Las superaleaciones de níquel y cobalto funcionan bien en lugares muy calientes. Se utilizan en aviones y centrales eléctricas para piezas de motores y palas. Estas aleaciones mantienen su resistencia y no se oxidan, aunque haga mucho calor o tensión.

¿Pueden utilizarse aleaciones de cobre para la fundición a cera perdida en aplicaciones eléctricas?

Sí, las aleaciones de cobre son buenas para usos eléctricos. Transmiten muy bien la electricidad y el calor. Además, no se oxidan. Los ingenieros las utilizan para cables, conectores y piezas móviles. Las aleaciones de cobre duran mucho y funcionan bien tanto en sistemas eléctricos como mecánicos.